|

||||

|

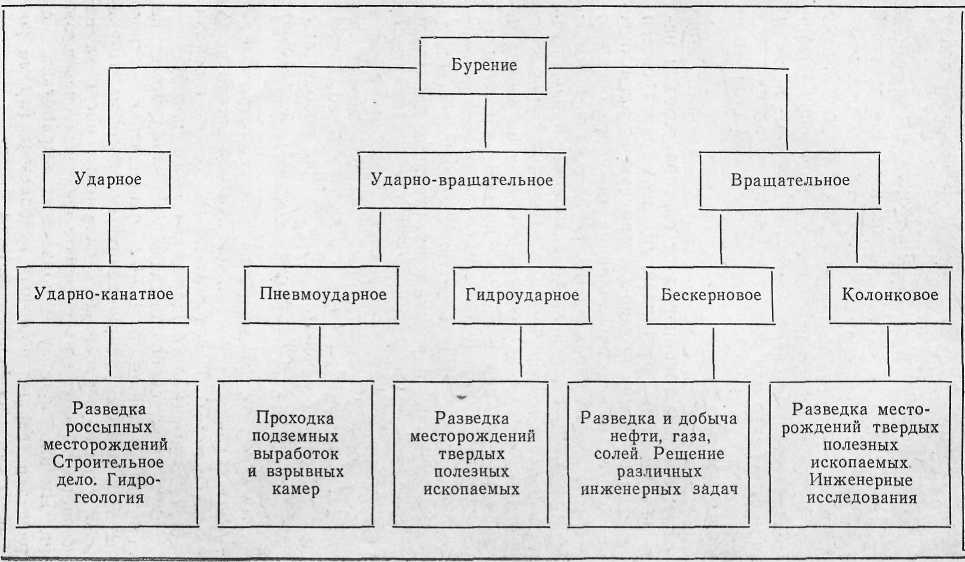

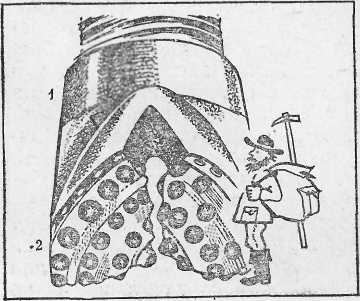

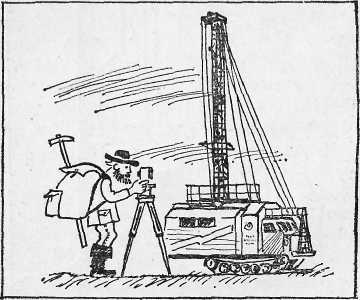

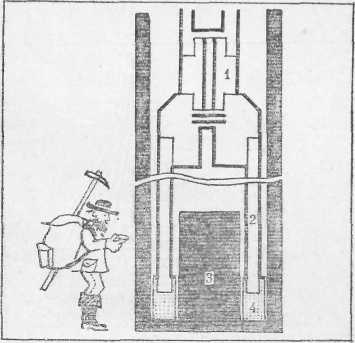

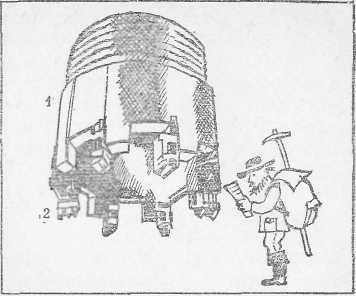

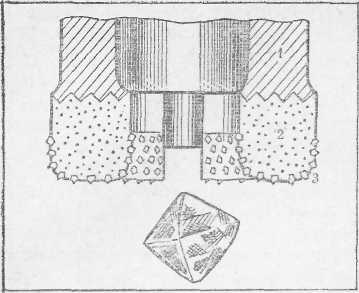

Как и чем разрушают горные породы Мы показали, что есть ударный способ бурения и есть вращательный. Они существуют испокон веков и будут преобладать в обозримом будущем. Правда, в последнее время уже появились принципиально новые методы бурения скважин, такие как термический, взрывной, лазерный (о них мы поговорим чуть позже), но все они находятся в экспериментальной стадии и широкого распространения пока не имеют. Так что удар либо вращение, а если уж вращение, то с полным разрушением породы в скважине (бурение «сплошным забоем» — бескерновое) или с выбуриванием ее по кольцу (колонковое бурение). Вот и все. А дальше можно бесконечно совершенствовать и комбинировать между собой те или иные виды бурения, можно модернизировать оборудование и создавать все новые и новые конструкции буровых станков, т. е. делать именно то, что успешно осуществляется в наше время. Для наглядности наиболее распространенные способы бурения можно изобразить в виде упрощенной схемы. На той же схеме укажем и основные области применения того или иного способа. Ударно-канатное бурениеКак мы уже говорили, этот способ проходки настолько прост и эффективен, что не утратил своего значения и в нашу атомно-электроннуго эпоху. Как и тысячелетия назад, раскачивание тяжелого снаряда, удары по забою, вверх — вниз, вверх — вниз, без особых премудростей, без лазеров, зарядов и разрядов. Правда, станки, оборудование и соответственно скорости проходки существенно изменились и вполне отвечают требованиям нашего скоростного века. Как и в старину, порода в скважине разрушается под действием свободнопадающего массивного снаряда (с заостренным долотом на нижнем конце), но раскачивание снаряда сейчас уже производится не упругим бревном и не коромыслом журавля, а металлической рамой, называемой «балансиром». Балансир приводится в действие от шатуна, который в свою очередь эксцентрично связан с маховиком, вращающимся от двигателя. Принцип тот же, что и у ведущих колес старого паровоза, но конструкция здесь намного проще: один маховик, один шатун, одна балансирная рама, движение только вверх — вниз. Ход балансира от верхней точки до нижней невелик и не превышает 40–50 см, т. е. именно на такую высоту и приподнимается снаряд над забоем и с той же высоты он падает. Да, высота, казалось бы, ничтожная, но вовремя вспомним, что капля камень долбит не силой, а частым падением. Так и здесь: снаряд падает на забой почти с частотой человеческого пульса — раз 40–50 в минуту. Упорно, методично, безостановочно. К тому же общая масса снаряда с долотом составляет несколько тонн, и ему совершенно не обязательно падать с высоты небоскреба, вполне достаточно и полуметра.

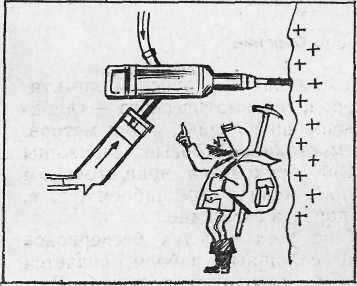

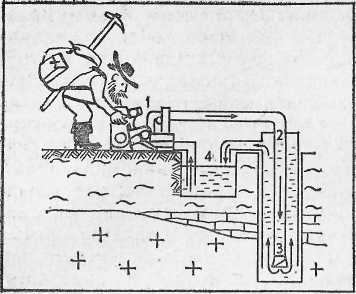

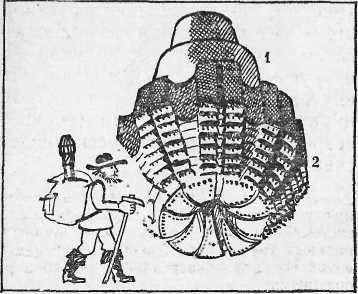

Современный станок ударного бурения, в отличие от своих громоздких и неподвижных прародителей, предельно компактен и мобилен. Все его агрегаты и узлы смонтированы на единой раме, которая по своим размерам не превышает рамы небольшого грузового автомобиля. При переездах со скважины на скважину колесные станки обычно подцепляются к трактору, гусеничные двигаются самостоятельно, своим ходом. Кроме простоты и надежности ударные станки имеют еще одно важное преимущество перед вращательными: ими отбуриваются скважины больших диаметров, самых больших среди других видов бурения. Снаряды для ударного бурения представляют собой длинные цельнолитые цилиндры. Чем больше их диаметр, тем больше масса и соответственно выше производительность. При вращательном бурении наоборот: чем меньше диаметр, тем меньше расход истирающих материалов в коронках и тем большую нагрузку можно передать через инструмент на забой. Разумеется, в том и в другом случае есть свои допуски и ограничения, есть и оптимальные параметры. В частности, при ударном бурении максимальные скорости проходки достигаются в скважинах диаметром 200–250 мм. Ударным способом можно пробурить скважины диаметром и более 600 мм, но зато при диаметрах менее 100 мм проходка вообще нецелесообразна — в них снаряд не имеет достаточной массы. Но если есть преимущества, то должны быть и недостатки (иначе других видов бурения просто не существовало бы). И недостатки есть. Они-то и ограничивают применимость ударно-канатного способа. Во-первых, свободнопадающий снаряд может перемещаться лишь в одном направлении — строго вниз, и поэтому ударно-канатным способом отбуривают только вертикальные скважины; проходка наклонных стволов этим способом физически невозможна. Именно поэтому в подземных выработках, при разведке твердых полезных ископаемых (кроме россыпей) канатное бурение не применяется. А во-вторых, ударное бурение возможно лишь в рыхлых, слабоустойчивых грунтах и вообще в породах небольшой твердости: в песках, мергелях, известняках и доломитах. В очень твердых скальных породах, таких как граниты, диабазы, кварцевые песчаники, заостренное долото очень быстро «садится», превращается в округлую болванку и углубка скважины прекращается. Так что монолитные скальные породы гораздо проще «стереть в порошок» (вращением да еще под давлением), чем раздолбить в своеобразной ступе. Ударно-вращательное бурениеКанатное бурение в какой-то мере является и вращательным. Снаряд здесь находится в подвешенном состоянии; естественно, он закручивается либо раскручивается и при каждом ударе поворачивается вокруг своей оси. Но вращение при канатном бурении неуправляемое, стихийное и снаряд в процессе работы может по нескольку раз попадать в одну и ту же трещину, все больше заклинивая самого себя. С подобными осложнениями достаточно легко справляется долото крестовидной формы, которое не в состоянии попасть даже в открытую трещину — одна из двух поперечин креста всегда удерживает его в плоскости забоя и одновременно разрушает стенки трещины. Но есть и другой, более эффективный, способ борьбы с трещиноватостью — удар с одновременным принудительным вращением долота, т. е. сочетание дробления с истиранием. Именно этот принцип и использован в бурильном молотке — главном орудии производства проходчика подземных горных выработок. Сразу заметим, что имеются в виду горные выработки в крепких, скальных породах, в тех породах, которые можно разрушить только взрывчаткой. В породах же невысокой крепости — при разработке угольных пластов, прокладке тоннелей метрополитена и т. д. — применяются врубовые машины, проходческие комбайны, щиты и другая мощная техника. Но речь не о ней, а о простом бурильном молотке. Вернемся на минутку к отверстию в камне. Его можно проделать кувалдой, а можно и молоточком. В первом случае — большой груз с редкими ударами, во втором — малый груз с очень частыми ударами. Какой же способ более эффективен? Конечно, все зависит от прочности камня. В крепких скальных породах эффективен именно второй. В этом легко можно убедиться опытным путем. Так вот, разница между канатным станком и бурильным молотком и заключается прежде всего в соотношении массы с частотой удара. В бурильном молотке боёк имеет массу всего-то полтора-два килограмма, не больше, зато ударяет он с большой частотой. Работает молоток от сжатого воздуха (потому и называется пневматическим), подаваемого по трубам и шлангам от компрессора. Следует отметить, что в подземных горных выработках используются механизмы только с электрическим либо с пневматическим приводом. Других нет. Система вентиляции в выработках под землей настолько сложна и громоздка, что применять там бензиновые или дизельные двигатели — непозволительная роскошь. Поэтому насосы, лебедки, поезда под землей — только электрические, все проходческие механизмы — как правило, пневматические, а потребляемый ими сжатый воздух заодно используется для дополнительной вентиляции. Принцип работы бурильного молотка несложен. В чугунном корпусе находится камера для цилиндрического бойка. Камера снабжена системой воздушных клапанов, и боёк бегает в ней подобно маленькому поршню. При движении вперед боёк с силой ударяет по хвостовику направляющей штанги (или бура) и тут же отскакивает назад для новой атаки. На конце бура находится съемная коронка с запрессованной в ней пластиной из твердого сплава. Вот и вся конструкция. Надо только добавить, что измельченная в пудру порода с силой выдувается из скважины (точнее, из «шпура») отработанным в молотке сжатым воздухом. Тот же воздух постоянно проворачивает штангу вокруг ее оси. Вращение штанги происходит очень медленно, всего несколько оборотов в минуту, и служит оно здесь не столько для истирания породы, сколько для изменения направления удара коронки, для равномерного кругового скалывания материала на забое. Бурильный молоток является самым компактным и миниатюрным из всех типов буровых станков. Правда, его старший брат — отбойный молоток — еще меньше, еще миниатюрнее. Да, да, тот самый отбойный молоток, которым при необходимости вскрывают асфальт, разрыхляют мерзлый грунт. Тот молоток, который мы видим в кадрах довоенного кино на плечах или в руках героев-стахановцев. Теперь в угольных шахтах он полностью вытеснен врубовой машиной. Отбойный молоток действует так же, как и бурильный (частые удары бойка, приводимого в движение от сжатого воздуха), но в качестве наконечника здесь применяется короткая стальная пика, которая может разрушить лишь относительно мягкие породы: уголь, известняк, мерзлый грунт — и не более того. Бурильный же молоток сам по себе ничего не разрушает, он пробивает длинные цилиндрические отверстия для заложения взрывчатки в любых, самых твердых породах: в мелкозернистых гранитах, железистых кварцитах и даже в сливном кварце. При столь удивительных способностях бурильного молотка его размеры сравнительно невелики (масса около 30 кг), и при работе проходчик вполне может держать его в руках. Правда, долго удерживать в руках такую прыгающую двухпудовую игрушку — занятие не из приятных. Поэтому при работе с бурильным молотком применяется еще одно приспособление — пневмоподдержка.  Рис. 18. Бурильный молоток на пневмоподдержке. Пневмоподдержка — это полая труба с поршнем, которым выталкивается из этой трубы (либо наоборот — втягивается в нее) длинный шток, упирающийся свободным концом в бурильный молоток (рис. 18). Пневмоподдержка действует от того же сжатого воздуха, который подается на молоток. При работе с пневмоподдержкой проходчик, регулируя подачу воздуха, без особых усилий ведет бур в заданном направлении. Бурильный молоток очень оперативен. К примеру, двухметровый бур пробивает самую крепкую породу на всю свою длину за 10–15 минут. Поразительная скорость при таких размерах. Габаритные размеры установки, на которой размещается бурильный молоток, и жесткость конструкции (стальной бур вместо гибкого каната) позволяют широко использовать главное преимущество этого вида бурения — отсутствие ограничений в углах наклона и в направлениях скважин. Так, бурильным молотком можно проходить шпуры в любой плоскости, под любым углом: вниз, вправо, влево, куда угодно, хоть вертикально вверх — в кровлю выработки. Всепроникающий трудяга, имеющий столько достоинств одновременно! Он и прост, и компактен, и универсален, да еще и обеспечивает высокие скорости проходки… А недостатки? Есть и они. Это прежде всего малые диаметры бурения (не более 33 мм) и незначительные глубины скважин-шпуров (не более 2–2,5 м). Именно поэтому бурильный молоток почти не применяется на поверхности. Зато в подземных выработках он вне конкуренции. Здесь его недостатки решительно никакой роли не играют. Ударно-вращательный способ получил дальнейшее развитие в виде гидроударного бурения. Созданы забойные машины, приводимые в действие гидравлической энергией промывочной жидкости. Вращательное бескерновое бурениеПрименимость ударно-канатного бурения лимитируется твердостью пород, пневматического — глубиной скважин, не превышающей первых сотен метров. А более глубокие, многокилометровые скважины в разных породах? Они проходятся вращательным способом и, как правило, «сплошным забоем», т. е. с полным истиранием пород в скважине. Надо сказать, что во всех случаях бескерновое бурение, т. е. бурение сплошным забоем, является самым производительным, самым скоростным. Размолотить в скважине твердыми сплавами, на высоких частотах вращения да еще под большой нагрузкой можно все что угодно: любые самые твердые породы, даже случайно уроненный в скважину металлический буровой или другой инструмент, скажем, кувалду, цепной ключ или стальную плашку. Силища у вращательного снаряда такая, что, как говорится, «черта в ступе» разотрет. И при том довольно быстро. Выпилить столбик керна в горной породе, закрепить его в колонковой трубе и поднять на поверхность — гораздо более хлопотное и трудоемкое занятие. Именно поэтому керновое (колонковое) бурение применяется только в самых ответственных случаях: в сверхглубоких скважинах, при разведке рудных полезных ископаемых, при инженерно-геологических исследованиях, когда необходимо совершенно точно знать все текстурные и структурные особенности пород, характер их взаимоотношений, контакты между ними и многое другое, т. е. в тех случаях, когда нужно видеть (!) весь разрез и иметь ненарушенные образцы пород. Ну а при разведке и отработке наиболее глубинных месторождений земной коры — нефтяных и газовых залежей? Основное назначение нефтяной скважины состоит в том, чтобы как можно быстрее пробиться сквозь многокилометровую толщу, отыскать залежь и после всего этого превратиться в надежный и долговечный вертикальный нефтепровод. Цель оправдывает средства, а самое эффективное средство здесь — это бескерновое бурение. Что же касается разреза по скважине, то иметь его, разумеется, тоже важно, но видеть вовсе не обязательно, вполне достаточно представить его себе по ряду косвенных признаков и данных. Для получения этих сведений есть масса различных методов. Во-первых, разрушаемая в скважине порода поднимается вместе с промывочной жидкостью на земную поверхность. Эту породу (шлам) можно собрать, просушить, потом просмотреть под микроскопом-бинокуляром, проанализировать и получить совершенно определенные сведения о составе (только о составе, но не о строении и структурных особенностях) горных пород на той или иной глубине. Во-вторых, в нефтяных скважинах проводится обширнейший комплекс разнообразных геофизических исследований — так называемый «каротаж». Здесь применяются электрический, магнитный, радиоактивный, термический, газометрический, акустический и многие другие виды каротажа (всего существует около 40 методов скважинной геофизики). Кроме того, применяется фотографирование стенок скважин — наиболее достоверный способ их документации. Полученный по данным всех этих исследований разрез вдоль нефтяной скважины выглядит вполне представительно. Он содержит все сведения о составе и строении пород, пересеченных скважиной, об их пористости, проницаемости, о наличии в них углеводородных газовых включений, об электрических, магнитных, радиоактивных и других свойствах пород. Какова же оснащенность нефтяной вышки? Поскольку нефтяное бурение является наиболее глубинным и самым ответственным среди остальных видов (за исключением сверхглубоких исследовательских скважин), то совершенно естественно, что здесь применяется самая передовая технология, используются самые мощные и производительные станки, самое современное оборудование. Достаточно сказать, что в комплект среднеглубинной буровой установки для нефтяного бурения входят: пять дизелей мощностью по 400 л. с. каждый, две дизель-электростанции, лебедка грузоподъемностью до 300 тонн, стальная 40-метровая вышка (та самая, которую мы изображали на геологической эмблеме), два огромных насоса массой до 20 тонн каждый, солидные глино- и бетономешалки и еще множество всевозможного оборудования. На сменную вахту здесь одновременно выходят шесть опытных бурильщиков (это не считая геологического и обслуживающего персонала). Для сравнения заметим, что сменная вахта на колонковом поисково-разведочном бурении обычно состоит всего из двух человек — мастера-бурильщика и его помощника. Так что нефтяная буровая — это по существу небольшое промышленное предприятие, месяцами и годами работающее в одном и том же месте, «на одной точке» — как говорят геологи. Как осуществляется нефтяное бурение? На полую трубу небольшого диаметра (называемую направляющей или ведущей) навинчивают долото с запрессованными в нем твердыми сплавами либо алмазами, трубу закрепляют в роторе станка и начинают вращать. Для передачи нагрузки на долото ротор-вращатель снабжен специальной системой.  Рис. 19. Промывочная система при бурении скважины. 1—насос; 2 — бурильная колонна; 3 — долото; 4 — емкость для промывочной жидкости. Одной из самых существенных составляющих процесса бурения является промывочная жидкость — вода либо глинистый раствор. Вода при вращательном бурении (так же как воздух при пневматическом) служит универсальным совместителем и выполняет несколько функций одновременно: вода охлаждает буровое долото, которое при таких скоростях и давлениях вполне может расплавиться от трения; вода выносит на поверхность разрушенную породу — шлам, а при достижении нефтяной залежи вода своей массой нейтрализует огромное внутри-пластовое давление, т. е. усмиряет рвущуюся из недр «нечистую силу» (вспомните апшеронский выброс, о котором мы говорили чуть раньше). Промывочная жидкость при бурении подается внутрь бурильных труб, опускается по ним до забоя, омывает там буровое долото, забирает шлам и вместе с ним поднимается на земную поверхность (рис. 19). На поверхности раствор проходит через систему сит и отстойников, очищается в них от шлама, затем насыщается до нужной концентрации глиной и другими реагентами и снова насосами закачивается внутрь скважины. В итоге получается замкнутая циркуляционная система (очень напоминающая кровеносную), которая обеспечивает жизнеспособность скважины. И вообще, буровой агрегат в целом подобен живому организму: двигатель станка с ротором — его сердце, гидравлическая система — мышцы, промывочная жидкость — кровь, колонна бурильных труб — своеобразная очень длинная рука. А буровое долото? Ну, это универсальное сверло в руках мощного и умного организма. Поскольку горные породы по своим физико-механическим свойствам однообразием отнюдь не отличаются, то, естественно, и породоразрушающий инструмент (буровые наконечники) имеет великое множество самых разнообразных модификаций, различающихся по форме, размерам, оснащенности. Мягкие породы (такие как вязкие глины, пески, лёссы) разбуриваются лопатками и шнеками, напоминающими наконечник ручного ледобура; более твердые (сланцы, известняки, доломиты) — стальными пиками с запрессованными в них твердыми сплавами; самые твердые (граниты, габбро-диабазы, кварциты) — коническими шарошками либо долотами, в торце которых находятся те же твердые сплавы или матрица с техническими алмазами (рис. 20). В середине наконечника любого типа обязательно есть сквозное отверстие для прохода промывочной жидкости. Наибольшим распространением при бескерновом бурении пользуется долото, снабженное несколькими (от двух до шести) вращающимися конусами — шарошками, поверхность которых усеяна закругленными сверху штырями твердых сплавов. Вершины конусов направлены внутрь — к продольной оси бурового снаряда (рис. 21). При бурении долото вращается с частотой до 800–900 оборотов в минуту, еще быстрее крутятся его шарошки (кстати, буровики в обиходе этим ласковым словом называют все шарошечное долото, а не только его конусы); в результате сферические твердые сплавы с силой истирают забой. На долото, а вместе с ним на шарошки передается сверху такая огромная нагрузка (десятки тонн), что устоять против такого натиска не может никакая самая твердая порода.  Рис. 20. Алмазное долото. 1 — корпус; 2—матрица с техническими алмазами. При забуривании скважины первое долото имеет очень внушительные размеры: диаметр его около полуметра, а иногда и поболее того. Приходится учитывать, что в процессе бурения потребуется не раз и не два закреплять стенки скважины трубами для перекрытия встречаемых на различной глубине неустойчивых пород и при различных геологических осложнениях. Каждое же очередное крепление неминуемо должно сопровождаться уменьшением диаметра долота, в противном случае долото просто не пройдет сквозь обсадные трубы и не сможет отбуривать нижележащие породы. Так что любая нефтяная скважина в разрезе телескопична, и чем больше начальный диаметр бурения, тем длиннее можно составить телескоп из труб и тем больше шансов, что скважина (при любых неожиданностях и осложнениях) выполнит стоящую перед ней задачу. Вот зачем нужен большой диаметр при забуривании.  Рис. 21. Шарошечное долото. 1—корпус; 2 — шарошки с твердосплавными штырями. Однако всему есть предел. И так уж полуметровое зубастое долото трудно даже представить себе, впрочем, работать с ним еще труднее, поднимать его приходится многотонной лебедкой, а привинчивать к буровому снаряду — с помощью другого, не менее мощного механизма. И таким вот долотом производится углубка скважины примерно до 100–200 м, во всяком случае, до тех пор, пока не будут пройдены приповерхностные, самые рыхлые и обводненные отложения (так называемые «наносы»). В пробуренное отверстие опускается первая колонна толстостенных обсадных труб диаметром около 400 мм (16 дюймов). Нижний конец этой колонны «приваривается» к монолитным породам скального основания. Далее диаметр скважины уменьшается до 394 мм. Долото такого диаметра свободно проходит через поставленные выше обсадные трубы и пробуривает породы уже до глубины порядка 1000 м, после чего в скважину опускается вторая колонна обсадных труб, внутренний диаметр которых не превышает 300 мм. Соответственно уменьшается диаметр долота для последующего бурения. Ну и так далее. К концу бурения скважины диаметр ее уменьшается до 150–200 мм, а в пробуренном стволе стоят четыре-пять колонн обсадных труб, верхние торцы которых выходят на земную поверхность. Начиная со второго диаметра (394 мм) скважина, как правило, проходится турбобуром. Турбобур представляет собой турбину, лопасти которой приводятся в действие промывочной жидкостью, подаваемой в скважину под большим давлением. Вместе с турбиной вращается и соединенное с ней буровое долото. Таким образом, на глубине вода (подобно воздуху при пневматическом бурении) становится основной движущей силой самого процесса бурения, выполняя и прочие свои обязанности: охлаждение инструмента, очистку скважины от шлама и т. д. Турбинный способ бурения экономичен и эффективен по всем показателям. При обычном же бурении для вращения ротора, а вместе с ним и всей колонны бурильных труб требуются значительные затраты энергии, причем затраты эти по мере углубления скважины неуклонно возрастают. Добавим, что с глубиной увеличиваются скручивающие усилия на трубы, повышается их износ и уменьшается жесткость всей системы. Поэтому роторное бурение обычно применяется до сравнительно небольшой глубины. При турбинном способе ротор неподвижен (!) — вращается только то, что и должно вращаться, а именно буровое долото. А бурильные трубы? Они тоже неподвижны и служат лишь для доставки породоразрушающего инструмента на забой, для передачи на него необходимой нагрузки, и по совместительству выполняют обязанности водопровода. Все просто и надежно. Почему же не применить турбинный способ на малых глубинах, скажем, сразу при забуривании? Дело в следующем: вода на турбину подается в таком количестве и под таким давлением, что при малой глубине скважины вода будет фонтанировать, и работать на буровой вышке придется под проливным глинистым дождем. На достаточной же глубине фонтанирующая энергия гасится столбом жидкости, которую просто так уже не вытолкнуть на поверхность. Мы говорим: «вода охлаждает», «вода выносит», «вода вращает», однако чистая вода в качестве промывочной жидкости при нефтяном бурении практически не применяется. Только растворы. Чаще всего глинистые либо глинистые с полимерами. Такие растворы лучше захватывают шлам, а следовательно, быстрее и качественнее очищают забой. Кроме того, глина постепенно оседает на стенках скважины, замазывает поры и трещины в породах, временно (до обсадки трубами) удерживая их от осыпания. Ну и наконец, главная задача глины в промывочном растворе — это повышение его плотности. Зачем? Скважина отбуривается на нефть, и мы ожидаем (и не просто ожидаем, а очень хотим) встретить залежь. Чем крупнее, тем лучше. Так вот, на глубине, скажем, 3000 м внутрипластовое давление в залежи будет составлять примерно 330 кгс/см2. Компенсировать такое давление можно лишь достаточно плотным раствором, например глинистым с плотностью 1,2 г/см3. Менее плотный раствор давление выбьет из скважины, как пробку из шампанского. Чем выше плотность раствора, тем надежнее закупорка скважины и тем больше есть времени для почетной встречи нефти на поверхности. Именно поэтому с самого начала бурения, и особенно после 1000-метровой глубины, ведется непрерывный и очень тщательный контроль за параметрами промывочной жидкости. Расчеты, анализы, проверки-перепроверки. И вообще, нефтяное бурение — это весьма напряженный и ответственный труд. Буровики-нефтяники постоянно, ежеминутно работают как бы на огромной пороховой бочке — на нефтяной или газовой залежи. Их основная задача и состоит в том, чтобы проникнуть в эту «бочку», осторожно вскрыть ее, причем «бочка» находится обычно на неопределенной глубине. Внимательным и осторожным должен быть буровик всегда и во всем, ибо в любой момент клокочущая энергия кедр может вырваться в тонкий, «волосяной», ствол скважины. И тогда, как спички, полетят в воздух многотонные трубы, прочий инструмент, на десятки метров взметнется фонтан промывочной жидкости, а следом за ней — и нефти с газом. Некоторые журналисты с восторгом сообщают, что в таком-то месте «забил новый мощный фонтан черного золота!». Фраза красива, но у специалиста она не вызовет радости или удовлетворения, ибо вырвавшийся газонефтяной фонтан — это бедствие, катастрофа, сложнейшая авария, и по разрушительным последствиям такой выброс можно сравнить разве что с извержением малого вулкана. Подобные аварии ликвидируются месяцами, иногда годами, с применением мирных атомных взрывов небольшой мощности или самой современной военной техники, но, к сожалению, не всегда успешно. Поэтому никакие просчеты при нефтяном бурении категорически нe допускаются. Любые упущения здесь чреваты слишком тяжелыми последствиями. «Кроваво-черное пламя взметнулось в небо. Оно разрасталось, устремлялось ввысь, и там, на высоте 30 м, бурлило плотными клубами едкого дыма. Ревела земля. На расстоянии 50 м жар был невыносимый. Пятеро в серебристых скафандрах, очень похожих на космические, шагнули в огонь. Это был второй день схватки с открытым фонтаном… Самыми первыми на скважину пошли бойцы военизированного отряда по предупреждению и ликвидации открытых нефтяных и газовых фонтанов Миннефтепрома. Из устья с пронзительным шипением и свистом вырывается газ… Фонтанщики действуют под защитой водной завесы. Это тоже суровая необходимость: в любую секунду огонь может завладеть устьем… Замечаю: люди действуют неторопливо, даже как-то слишком спокойно. Такова специфика их работы. Фонтанщикам нельзя торопиться. Всё они должны делать надежно, без суеты, без ошибок. В этом они схожи с саперами. Операция по глушению открытого фонтана — тяжелый и кропотливый труд в экстремальных условиях. Фонтанщик обязан в совершенстве знать буровую технику и оборудование, иметь в запасе несколько профессий — монтажника, тракториста, газосварщика, такелажника — вплоть до умения оказать первую медицинскую помощь… А на утро над скважиной все же взметнулся огненный смерч. Теперь надо быстрее освободить устье от оборудования и металлоконструкций. Этим опасным делом и занялись пятеро в серебристых скафандрах. Наконец, устье свободно. И тут же к гулу фонтана прибавился не менее мощный рев сдвоенной турбореактивной установки. Еще мгновение — и специальная смесь врезалась в огненный столб. Все выше и выше поднимают пламя могучие струи. И там, лишенный „пищи“, огонь, наконец, выдыхается. И снова в работе фонтанщики. Последний этап — наведение запорного оборудования. Теперь стихия укрощена окончательно. Выброс больше не грозит скважине…» (С. Подгайц. «Схватка с фонтаном»). К приему нефти всегда готовятся тщательно и, главное, заблаговременно. Как именно? Прежде всего, при достижении 1000-метровой глубины на скважине оборудуется «превентор» — устройство для надежного, глухого и быстрого перекрытия устья в случае неожиданного выброса нефти или газа. Далее, постоянно рассчитываются плотность и состав промывочной жидкости. Промывочный раствор всегда должен соответствовать расчетному и иметь достаточный запас «прочности» на непредвиденные условия и обстоятельства, поскольку именно раствор в первую очередь должен сдерживать напор, пока не будут приняты надежные меры предосторожности. При достижении проектной глубины, т. е. когда по всем имеющимся данным до залежи остается лишь тонкое перекрытие из вмещающих пород, в скважину опускают последнюю — эксплуатационную — колонну обсадных труб. Все полости между обсадными трубами и стенками скважины, так называемое «затрубное пространство», целиком, от забоя до устья, цементируются. В нефтяных скважинах, пройденных в устойчивых монолитных породах, иногда цементируется только нижняя часть за эксплуатационной колонной. При цементации в скважину закачивается раствор (на его приготовление уходит до 200 тонн цемента), который потом промывочной жидкостью выдавливается в затрубное пространство. После цементации ствола на устье скважины устанавливают фонтанную головку, связывающую между собой все колонны обсадных труб (точнее, их верхние концы). Итак, скважина готова к приему; нефти, Далее специальными направленными взрывами (патронами с кумулятивными зарядами) простреливают перегородку из вмещающих залежь пород. Затем в скважину опускают насосно-компрессорные трубы и воздухом либо чистой водой начинают постепенно выдавливать тот плотный раствор, который все еще сдерживает рвущуюся на поверхность нефть. Теперь уже в нем нет необходимости, ибо устье скважины надежно закрыто фонтанной головкой с множеством задвижек и отводов и поток нефти в любой момент может быть перекрыт либо направлен в нужную емкость. Теперь скважина уже окончательно подготовлена к эксплуатации. Таково нефтяное бурение — сложная, трудоемкая, но совершенно необходимая отрасль промышленности. Не удивительно, что морские буровые установки, которые, как мы уже отмечали, являются самыми грандиозными искусственными сооружениями за всю историю человечества, создаются для разведки и добычи именно нефти и газа. Вращательное колонковое бурениеЕсли бескерновое нефтяное бурение является наиболее глубинным и фундаментальным, то колонковое, пожалуй, самым распространенным. Все геологические и инженерные исследования, на всех этапах и стадиях — от геологической съемки для составления геологических карт до эксплуатационной разведки — проводятся с применением именно колонкового способа. Керн — основа современной геологии, только с его помощью можно получить самые достоверные сведения о строении земных недр, о составе и характере залегания в них твердых полезных ископаемых; керн используется также для разнообразных анализов и испытаний. Вот, скажем, первые скважины на Луне. Они пробурены, разумеется, керновым способом. Просто дырки в лунной поверхности совершенно бессмысленны. Нам нужны были образцы, и мы их получили. Точно так же и в сверхглубоких скважинах: здесь важен не рекорд глубины (только ради него нет смысла нести многомиллионные расходы), а прежде всего материал для исследований — керн горных пород! Впрочем, лунные и сверхглубокие скважины являются как бы крайними звеньями длиннейшего колонкового ряда. Мы же говорим сейчас о самом распространенном бурении — о золотой середине между космосом и сверхглубинами, о том бурении, которым займется большинство из тех, кто захочет стать бурильщиком. Колонковыми скважинами исследуются обычно верхние, приповерхностные части земной коры — твердая оболочка в диапазоне глубин от нуля до 1,5, реже до 2–3 км, т. е. именно та часть, которая (пока что) обеспечивает нас всеми твердыми полезными ископаемыми. При столь небольших глубинах важна не только скорость самого бурения, но и оперативность при перемещении буровой установки со скважины на скважину, с точки на точку. Поэтому агрегаты для колонкового бурения в сравнении с монументально-громоздкими нефтяными сооружениями отличаются компактностью, мобильностью, простотой. Все механизмы и приспособления буровой установки, включая двигатель, буровой станок, насос и даже легкую складную вышку, обычно монтируются на тракторных санях либо на раме грузового автомобиля или трактора. Вот, например, самоходная установка УКБ-4СТ (расшифровывается это как «установка колонкового бурения четвертого класса, самоходная на тракторе»). Все снаряжение размещается на транспортной базе трелевочного трактора ТТ-4 (рис. 22). В походном положении установка весьма компактна и в любой момент может выехать на заданную точку, в течение нескольких дней отбурить там 500-метровую скважину; потом «пять минут на сборы», и она уже направляется на новую точку, снова за десятки километров. Легкий десант с весьма существенными результатами. Подобные установки незаменимы при бурении опорных картировочных скважин и профилей, т. е. в тех случаях, когда исследования проводятся единичными скважинами, но на больших площадях.  Рис. 22. Самоходная буровая установка типа УКБ-4СТ. При поисково-разведочном бурении на рудные тела, когда десятки и даже сотни скважин отбуривают в одном месте, на пятачке в несколько квадратных километров, применяют более тяжелые станки. Но и они вместе со всем оборудованием обычно располагаются под единой крышей (в отапливаемом помещении, называемом «буровым зданием» или «тепляком»), на общем основании с полозьями из толстых труб или из широкого швеллера. В пределах участка работ такие установки перетаскиваются тракторами, а на большие расстояния перевозятся автомобилями на специальных подкатных тележках или трейлерах. Компактность, мобильность, относительная простота — все это, так сказать, внешние атрибуты, взгляд со стороны. А сам принцип колонкового бурения? По сути своей он ничем не отличается от роторного бурения нефтяных скважин. Те же три главные составляющие единого процесса: вращение, нагрузка на инструмент, промывка, а если говорить точнее, то вращение под нагрузкой с промывкой. Основное отличие колонкового бурения от бескернового заключается не в конструктивных особенностях станка, не в размерах его и не в способе передачи нагрузки, а прежде всего в специфике бурового снаряда и его породоразрушающего инструмента (наконечника). Собственно, при роторном нефтяном бурении в любой момент можно заменить шарошечное долото на колонковую трубу с кольцевой коронкой и пройти тот или иной интервал с керном. Никаких переоборудований в двигателе, станке, бурильной колонне для этого не требуется. И наоборот, при поисково-разведочном бурении зачастую (при забуривании; при некоторых осложнениях; в тех случаях, когда геологический разрез в районе скважин достаточно хорошо изучен) на конец бурильной колонны ставится шарошка и определенный интервал глубины для скорости проходится «сплошным забоем» — без керна. При колонковом бурении буровой снаряд (рис. 23) представляет собой полую трубу длиной от 3 до 9 м, которая по мере углубки скважины постепенно заполняется выбуренным столбиком породы. На нижнем конце этой колонковой трубы закрепляется кольцевая коронка, диаметр ее на 2–3 мм больше диаметра трубы, а верхний конец колонковой трубы соединяется с бурильными трубами. Вот и вся конструкция.  Рис. 23. Колонковый снаряд в скважине. / — переходники; 2 — колонковая труба; 3 —керн; 4— буровая коронка. В качестве дополнительных приспособлений применяют специальные кернорвательные кольца — для отрыва столбика керна от монолита и для удержания его в колонковой трубе во время подъема на поверхность, а также расширители, которые обрабатывают и калибруют стенки скважины и не допускают уменьшения ее диаметра по мере изнашивания коронки. Однако эти приспособления существенно не усложняют конструкцию. Как мы отметили, колонковая труба соединяется бурильными трубами, которые связывают буровой снаряд с земной поверхностью, с вращателем бурового станка. Через эти трубы передаются вращение и нагрузка на буровую коронку, по ним же поступает на забой промывочная жидкость. Идет процесс бурения… Но вот пробурен определенный интервал, и по сигналу мастера бригада приступает к подъему бурового снаряда из скважины. Труба за трубой извлекается на поверхность лебедкой или гидравлическим подъемником бурового станка. Бурильную колонну разбирают на составные части — свечи, которые аккуратно устанавливают в буровой. Наконец, поднимают колонковую трубу, в которой и заключена драгоценная колонка горной породы, ради которой и был затрачен весь этот труд. Этой колонке керна горной породы, поднятой с неведомых ранее глубин и впервые увиденной именно буровиками, и надлежит раскрыть секреты недр Земли. Керн будет изучен геологами-петрографами, минералогами, геохимиками. В опытных руках исследователей ему предстоит дать ответ: можно ли ожидать полезные ископаемые, сколько еще бурить до них, каковы перспективы дальнейшей разведки. А геологу-буровику керн подскажет, какой инструмент для бурения лучше применить, какие принять меры, чтобы обеспечить 100 %-ное получение выбуренной породи. Поэтому так осторожно обращаются геологи с этим керном, так тщательно укладывают его в специальные ящики, гак бережно содержат в кернохранилищах. В большинстве буровых станков вращатель (в колонковом бурении он обычно называется «шпинделем») можно наклонить вправо или влево па угол до 30° и зафиксировать в таком положении, т. е. можно осуществлять бурение под строго заданным углом наклона. Надо сказать, что в разведочной геологии, в отличие от нефтяной, чаще отбуривают именно наклонные скважины. Такие скважины имеют кратчайший путь до рудного тела и пересекают его под прямым углом, как говорят геологи, — «вкрест падения». В результате наиболее эффективно решаются стоящие перед бурением задачи. По способу истирания пород и соответственно по типу бурового породоразрушающего инструмента современное колонковое бурение бывает трех видов: дробовое, твердосплавное и алмазное. Правда, бурение дробью к настоящему времени практически отошло в прошлое. Тяжелое это было бурение, малопроизводительное и хлопотное. Инструмент и все оборудование — массивное, громоздкое. Буровой снаряд, например, собирался шарнирными ключами, весящими с десяток килограммов каждый. Коронка и колонковая труба имели диаметр 90—130 мм. Не меньше, ибо в скважинах меньшего диаметра керн размолачивался дробью почти полностью. На смену дроби пришли скачала твердые сплавы, а потом алмазы и сверхтвердые материала. Эти истирающие вещества совершили переворот в технологии колонкового бурения, вывели его на уровень, соответствующий современным требованиям, предъявляемым к механизмам и оборудованию. Прежде всего диаметры скважин, а вместе с ними диаметры труб и прочего вспомогательного оборудования уменьшились вдвое и втрое. Сейчас большинство керновых скважин отбуривают коронками диаметрами 46, 59 и 76 мм. Поскольку уменьшились диаметры скважин, то сократились и площади пород, подлежащих истиранию, и существенно возросли скорости бурения. А результаты? При алмазном бурении выход керна (независимо от диаметра скважины) повысился до 80—100 %. Здесь ведь нет грубого разрушения пород, здесь осуществляется только направленное пропиливание. Керн из скважин, пройденных алмазными коронками, приятно взять в руки. Это тонкие монолитные цилиндры с пришлифованной боковой поверхностью — готовые музейные образцы, не очень-то нуждающиеся в дополнительной обработке. Малые диаметры скважин, высокие скорости бурения, экономичность и образцово-показательный керн — все это прекрасно. Но ведь алмазы! Драгоценные камни, ценящиеся либо на вес золота, либо даже дороже. Оправдана ли подобная роскошь?. А как насчет соотношения цели и средств? Вопросы правомерны. Но надо иметь в виду, что в бурении применяются не ювелирные, а технические алмазы — мелкие, непрозрачные, неограненные, а в последние годы — не только природные, но и искусственные, синтетические. Цены на такие камни, хотя и высокие, но вполне доступные для массового их применения, в частности для бурения. При современном колонковом бурении в равной мере применяют как твердые сплавы, так и алмазы. Достаточный запас коронок того и другого типа всегда есть на буровой. Твердосплавными коронками проходятся наносы при забуривании скважин, а также участки с трещиноватыми породами; алмазные коронки наиболее эффективны в плотных монолитах, в массивах изверженных и метаморфических окварцованных пород.  Рис. 24. Твердосплавная коронка. 1 — корпус; 2 — твердосплавные резцы. Твердосплавные коронки (рис. 24) в работе достаточно неприхотливы, и никаких проблем с ними обычно нe возникает. Ни состояние забоя, ни характер разреза их применение особо не лимитируют. Опускай да бури, не забывая, разумеется, следить за промывкой. Они могут отбуривать любые породы — от вязких глин до достаточно твердых пород; правда, в таких разновидностях приходится слишком уж часто поднимать буровой снаряд и заменять изношенную коронку на новую. Алмазы в бурении по своим свойствам — стойкости, выносливости, отдаче — не имеют конкурентов. И естественно, что как и все уникальные создания, они капризны и своенравны. Они требуют особого отношения к себе: заботы, внимания, терпения и даже любви. Иначе работать не будут. Не заставишь. Во-первых, алмазы очень болезненно реагируют на присутствие посторонних предметов в скважине, особенно металлических. Любая крошка металла на забое, будь то кусочек изношенной трубы, случайно уроненный болтик или обломок твердого сплава, мгновенно выводит из строя даже новую коронку. Поэтому перед спуском алмазной коронки скважину приходится очень тщательно промывать сильной струей жидкости. Алмазы требуют совершенно чистого забоя — только горная порода и ничего более.  Рис. 25. Конструкция алмазной коронки. / — корпус; 2 — матрица; 3 — алмазы-резцы. Аналогична их реакция на резкие удары и на сильную вибрацию. При неритмичной работе бурового инструмента (а такое случается при проходке трещиноватых пород либо при наличии в породах каверн и полостей) алмазы быстро крошатся и выпадают из коронки. Для борьбы с вибрацией приходится применять либо сложные приспособления (различные центраторы, амортизаторы, утяжеленные бурильные трубы), либо антивибрационные смазки, которыми покрываются поверхности бурильных труб и всех сочленений, либо специальные эмульсии. В СССР история развития алмазного бурения,[6] основанного на широком применении отечественных якутских алмазов, исчисляется неполными тремя десятилетиями. Научно-исследовательские работы по этой проблеме, начатые практически с нуля, ведутся также на протяжении очень короткого времени по сравнению с историей алмазного бурения в западных странах. И тем не менее наша наука об алмазном бурении и техника для его осуществления находятся па современном мировом техническом уровне. Основная сложность при работе с алмазами состоит в том, что для каждой разновидности пород необходимо очень тщательно подбирать соответствующую ей марку коронки. Почему? Для начала давайте посмотрим, что представляет собой керновая алмазная коронка (рис. 25). Короткий тонкостенный цилиндр-корпус в верхней части имеет ленточную резьбу для соединения с расширителем либо непосредственно с колонковой трубой; в нижней торцевой части находится матрица — кольцевой металло-керамический сплав, включающий в себя мелкие технические алмазы. В матрице делаются прорези-каналы для выхода промывочной жидкости. Диаметры таких коронок меняются от 26 до 112 мм (всего выпускаются коронки семи стандартных размеров). Коронки малых размеров применяют для лабораторных исследований и при поисковом бурении, средние — при разведке месторождений на глубинах до 1000–3000 м, большие — при проходке скважин на уголь и при различных инженерных исследованиях. По крупности алмазов, а также по способу размещения их в матрице алмазные коронки бывают двух типов: однослойные с поверхностной вставкой алмазов в матрице и импрегнированные, в которых очень мелкие зерна алмазов равномерно рассеяны по всей массе матрицы. Во всех случаях по мере углубки скважины матрица постепенно снашивается, все более обнажая алмазы. Крупность и масса алмазов измеряются в каратах. Название произошло через итальянское carato от греческого названия стручков рожкового дерева keration. Масса сухих косточек плода этого растения, удивительно идентичных друг другу, служила в древности единицей массы сначала для жемчуга, а затем и для других драгоценных камней. Международной единицей карат стал в 1913 г., после того как Международный комитет мер и весов в Париже предложил принять метрический карат, равный 200 мг (или 0,2 г), в качестве официальной единицы измерения. Масса алмазов, встречающихся в природе, изменяется от тысячных долей карата до нескольких сотен и тысяч карат. Самый крупный найденный на Земле алмаз, названный «Куллинан», весил 3106 карат. Чаще же всего попадаются мелкие кристаллы и их обломки массой от 0,05 до 0,4 карата. В технике сейчас применяют алмазы в количествах, измеряемых тысячами и миллионами карат, поэтому для перевода полезно запомнить: 1 г = 5 карат; 1 кг = 5000 карат; 1 тонна = = 5 000 000 карат. Однослойные коронки армируются алмазами крупностью от 2–5 до 90 штук на один карат. В импрегнированных коронках применяются такие алмазы, которых на один карат приходится от 120 до 600 штук (!) и более (до 2000); в сущности, это уже тонкий алмазный порошок, разглядеть отдельные зерна в нем можно только под микроскопом. Общая масса всех алмазов в коронке колеблется от 3 до 24 карат, т. е. обычно не превышает одного-пяти граммов. Импрегнированные алмазные коронки предназначаются для бурения особо твердых и трещиноватых пород с высокими абразивными свойствами, однослойные — менее твердых разновидностей. В мягких породах, таких как известняки, мергели, доломиты, применяются специальные коронки с крупными (от 2 до 12 штук на один карат) алмазами. Весьма существенную роль играет и прочность самой матрицы. По твердости и износоустойчивости матриц выпускаемые сейчас коронки подразделяются на три типа. Если в твердых, абразивных породах поставить коронку с мягкой матрицей, то она быстро износится — алмазы выпадут, коронку придется заменять. И наоборот, — очень твердые матрицы в неабразивных породах почти не стачиваются (как говорят в таких случаях, — «коронка заполировалась») и алмазы перестают работать. Таким образом, алмазные керновые коронки имеют семь разновидностей по размерам, две — по характеру распределения зерен, три — по твердости матриц и множество — по крупности алмазов и по общей их массе. Если же представить, что все эти разновидности еще сочетаются между собой (например, коронки диаметром 59 мм могут быть однослойными и импрегнированными, каждая из них имеет три типа матриц, которые в свою очередь армированы различными алмазами…), то получим длинный ряд коронок различных марок. И все они выпускаются промышленностью, и все находят себе применение. Главное — подобрать для отбуриваемой породы соответствующую ей марку коронки. Тогда и отдача от алмазов будет максимальной, не сравнимой с возможностями никакого другого материала на Земле, ни природного, ни искусственного. Таковы алмазы. Насколько мы убедились, осложнений при работе с алмазным инструментом бывает более чем достаточно. Однако если набраться терпения и исполнить все прихоти этого капризного материала (хорошо вычистить забой, избавиться от вибрации, подобрать нужную коронку и тщательно следить за режимом работы станка), то алмазы с лихвой оправдают себя пробуренными метрами скважины, причем пройдена она будет на большой скорости при высокой стойкости (высоком ресурсе) коронок, а следовательно, с малым числом трудоемких подъемов бурового снаряда на поверхность. Запасы природных технических алмазов, как и любого другого минерала на Земле, ограниченны. А бурно развивающиеся из года в год геологоразведочные работы требуют для бурения все большего и большего количества алмазных коронок. Поэтому в пашей стране успешно используются в буровом инструменте синтетические алмазы. Попытки синтезировать алмазы начались практически сразу же после того, как стало известно, что графит и алмаз состоят лишь из углерода, но синтезирован алмаз был только в 50-х годах текущего столетия. Однако создать алмаз в лаборатории — это полдела. Главное — наладить его производство в промышленности. В наши дни во многих странах (СССР, ЧССР, Англия, США, Япония, Франция и др.) выпускаются искусственные алмазы. Постоянно совершенствуются и методы синтеза алмаза, так как развитие техники и промышленность непрерывно требуют новых видов сверхтвердых материалов повышенного качества. Кроме монокристаллов были синтезированы поликристаллические алмазы типа «баллас» и «карбонадо». Алмазы этого типа, встречающиеся и среди природных алмазов, состоят из мелких кристаллов, соединенных между собой. Для применения в технике поликристаллические материалы в ряде случаев предпочтительнее, поскольку их свойства по различным направлениям одинаковы. Искусственные баллас и карбонадо по прочности не уступают природным алмазам. Буровые коронки из дробленого синтетического карбонадо по работоспособности даже лучше коронок, оснащенных естественными алмазами. Ради справедливости следует отметить, однако, что для бурения в особо сложных геологических условиях (твердые, раздробленные, трещиноватые, абразивные породы) по-прежнему используют природные алмазы. Но связано это не со свойствами синтетических карбонадо, а скорее, с применяемыми ныне способами изготовления буровых коронок. Матрица этих коронок, в которой размещаются алмазы, делается из весьма тугоплавких металлов, значит, для изготовления коронок нужен длительный нагрев при очень высоких температурах. Синтетический же карбонадо включает в себя значительное количество примесей металлов, применяемых при синтезе алмаза. При нагревании эти примеси взаимодействуют с алмазными зернами и поликристаллический материал теряет свою прочность. К сожалению, при остывании прочность уже не восстанавливается. Низкая термопрочность синтетических карбонадо, т. е. уменьшение его прочности после нагревания, заставила ученых искать новые способы получения подобных материалов, но обладающих высокой термопрочностью. И такой способ был найден, это — спекание тонких алмазных порошков при высоких давлениях. Спекаемые алмазные материалы называют «спёками» или «компактами». В настоящее время синтетическими алмазами все настойчивее вытесняются технические природные. Росту доли применения синтетических алмазов в технике способствует в значительной степени меньшая их стоимость. Например, в мире (без СССР) синтетические алмазы составляют в технике по массе около 80 % всех алмазов, тогда как их стоимость выражается всего лишь 25–30 % от общей стоимости всех алмазов. Основными потребителями синтетических алмазов является не только машиностроение (станко-, самолето-, кораблестроение), но и геологоразведка, где отдача от одного карата применяемого при бурении алмаза особенно велика. А теперь давайте поговорим об использовании, бурения в геологии и постараемся уяснить,— Примечания:6 Основная заслуга в развитии алмазного бурения принадлежит специалистам Всесоюзного научно-исследовательского института методики и техники разведки (ВИТР, Ленинград). |

|

|||

|

Главная | Контакты | Прислать материал | Добавить в избранное | Сообщить об ошибке |

||||

|

|

||||