|

||||

|

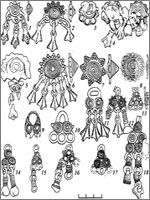

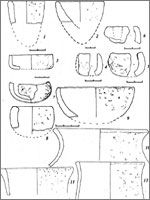

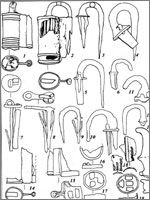

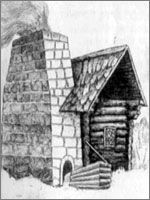

Города мастеров Алексей Артемьев. Мы с вами привыкли к тому, что наш край — тихая провинция, страна вечнозеленых помидор, где 3 месяца в году холодно, а 9 месяцев очень холодно. Среди тех, кто не занимается историческими исследованиями, и даже среди историков бытует и такое мнение, будто все более-менее значительное в здешних местах появилось только во второй половине 20 века, а до этого жизнь была унылой и тяжкой. Что касается помидор и холода — все верно, а в остальном не соглашусь. Наша земля хранит много тайн и загадок. Среди них одна из самых значимых — культура древних городов, которые расположены на территории нашего края. Причем, дело не только в самом факте их существования. Факт никто не оспаривает. Непонятно другое — как они выглядели, чем тут люди жили и, главное, кто эти города населял? И последний вопрос — почему все это никому кроме историков не интересно? Эти четыре вопроса являются тем более загадочными, потому, что ни прессой, ни широкой общественностью они не обсуждаются. Об этом не пишут в газетах, не говорят по местному телевидению, и в краеведческом музее вы ничего о цивилизации древних городов не увидите. Тема настолько обширная и интересная, что ее невозможно уложить в рамки одной статьи. Давайте сначала проясним первые 2 вопроса: как выглядели те города, и чем они жили? Городища и стоянки.Итак, на территории Удмуртии, Кировской области, Татарстана и Пермского края (далее — Прикамье) найдено множество остатков укрепленных поселений. Значительная часть их датируется 10–13 веком. В археологии их принято называть «городищами». Прежде чем двигаться дальше, давайте для себя четко уясним, что городище — это просто археологический термин. Неважно, что именно обнаружили археологи: развалины большого города с каменными стенами или укрепленного валом и частоколом острога, раскопщик напишет просто «городище». То же касается и термина «стоянка». Стоянками называют остатки поселений времен неолита (новый каменный век) и более ранние. Это совсем не значит, что наши предки из неолита все время бродили, а останавливались только для того чтобы заночевать и разбросать вокруг кости. Чаще всего находят именно долговременные поселения. Несмотря на то, что термины «стоянка» и «городище» постоянно используются археологами, пусть они вас не вводят в заблуждение. Все должны понимать, что про конкретное обнаруженное поселение совершенно ничего нельзя сказать с достаточной долей определенности, пока о нем не собраны разнообразные данные, пока они не обобщены и, наконец, пока не сделана научная реконструкция данного поселения. И если первое и второе выполняется, то реконструкция — это большая редкость. А то, что все-таки реконструировали археологи по наитию, по интуиции (например, городище Иднакар), не выдерживает никакой критики. Технологический метод реконструкции.А.В. Коробейников в своей книге «Историческая реконструкция по данным археологии» писал о несовершенстве существующих принципов реконструкции, предлагал новые интересные методики. Мне, в свою очередь, хотелось бы показать и возможности «технологического метода» реконструкции. В вышеуказанной статье Алексей Владимирович заметил, что его интересует в значительной степени военно-оборонительный аспект при реконструкции древних сооружений. И не в последней степени из-за имеющегося у автора опыта в данной области. А вот я — инженер-технолог, и в рамках моих знаний и опыта мне совершенно дико слышать от достаточно авторитетных в археологии людей о раскопанных ими на городищах домах-полуземлянках, жители которых будто бы успешно занимались литьем металлов в земляные формы, в составные формы, и по выплавляемым моделям, а в свободное от обдирания шкур и выпаса скота время, якобы производили серийную ювелирную продукцию методом чеканки на специальных матрицах. Отсюда и появился «технологический метод». Он достаточно прост. Итак, при раскопках обнаруживают предметы, которые были каким-то образом изготовлены. Находят различное оборудование и инструменты. Зачастую археологи, не будучи специалистами в каких-либо производственных технологиях, да и плохо знакомые с устройством технических приспособлений вообще, не способны правильно восстановить эти производственные и сопутствующие им подготовительные процессы. Но для человека с техническим образованием и с практикой за плечами, все это не составляет загадки. Известно, что технолог-производственник получает задание разработать процесс изготовления какой-нибудь детали с заданной производительностью. При этом он должен самостоятельно подобрать подходящее оборудование, инструмент, материалы, описать последовательность операций (составить технологическую карту), а также создать планировку производственного участка и рассчитать необходимое количество работников. Цепочка этих расчетов весьма однозначна, и ее можно использовать (как бы размотать) в обратном направлении. То есть, увидев некий производственный участок, технолог всегда может определить, какие изделия здесь можно в принципе производить, в каких количествах и сколько работников потребуется при полной загрузке данного производства. Очень многое специалист может сказать и по отдельным элементам — оборудованию, оснастке и инструментам. В археологии мы имеем и то, и другое. По найденным изделиям можно восстановить производственный процесс, а по остаткам элементов процесса — вычислить его возможности. Это существенно упрощает реконструкцию и делает ее научно обоснованной и достоверной. Казалось бы, что может сказать современный технолог о таких древностях: другие времена, другие технологии. Однако, многие из археологов сильно удивились бы, узнав, как недалеко ушел прогресс, ведь и сейчас многие производственные процессы, берущие свое начало в древности, существуют почти в неизменном виде, ибо основаны на неизменных физических принципах. Да и физиологические параметры людей с тех пор сильно не изменились. Миф о том, что раньше люди были гораздо выносливее и могли целыми днями толкать в гору по каткам громадный камень без «перекуров» и обеда, не подтверждается анатомией и физиологией. Утверждать это так же глупо, как предполагать, будто опытный сварщик смог бы привыкнуть регулярно производить электродуговую сварку металла без защитной маски, и при этом сохранил бы свое здоровье. Нет, он бы мучился от боли в глазах, а затем ослеп. Лень человеческая — это одно, а физиологические возможности — совсем другое. В конце концов, человек может долго работать на пределе сил, но это однозначно приведет к истощению организма, а затем к профессиональным заболеваниям и ранней смерти. В масштабах народа это означает вымирание. В этом вопросе с древности ничего не изменилось. Если тот или иной народ существовал успешно и развивался, то условия его работы были в рамках основных нынешних норм по охране труда, ибо эти нормы продиктованы физиологическими возможностями человеческого организма, которые, по данным палеоантропологии, принципиально не изменились на протяжении тысячелетий. Применение «технологического метода».А можно ли применить этот метод на практике? Давайте попробуем. Так как полноценные материалы по раскопкам заполучить не всегда удается, то объектом для испытаний нового метода я выбрал толстую книгу с красивыми картинками и достаточно детальными полевыми отчетами. Географически это поселение располагалось на берегу реки Обвы, притока Камы. И датируется 13 веком. В книге опубликовано множество находок; это прекрасный образец для пробы описываемого метода. Разумно разделить наше исследование по отраслям производства: — Металлургия (получение металлов из руд, литье). — Металлообработка (обработка давлением, механическая обработка). — Керамическое производство. — Деревообработка. Металлургия. Первое, что нам становится известно из публикации археологов — металлургия там была. Об этом говорят не только найденные на городище литые изделия (Рис. 1), но и формы для их изготовления (Рис. 2). Итак, это изделия и инструменты, а где же само оборудование? Температура плавления бронз составляет 950-1100 °C, а температура литья бронз лежит в диапазоне 1100–1300 °C, ведь надо обеспечить текучесть, иначе металл не заполнит форму. Поэтому специальная печь просто необходима. Совершенно очевидно, что для постоянной работы с гарантированным результатом металлургическая печь должна была устойчиво поддерживать температуру 1300 °C. Такие печи в то время были известны. Археологи называют их горнами. Плавка в таких горнах производилась в тиглях (Рис. 3). На раскопанной территории городища, которая составляет 2500 кв. м (10 % от всего поселения), найдено 3 горна. Среди них один гончарный, и два металлургические. В первом металлургическом горне обнаружены наконечник стрелы, обломки и целые железные ножи, фрагменты бронзовых украшений, во втором — только украшения.  С бронзовым ломом все ясно. Все, кроме того обстоятельства, что археологи часто путают латунь с бронзой. Это становится очевидным, когда читаешь в полевом отчете или в книжке о находке бронзовой проволоки. Всякому инженеру известно, что бронза хорошо льется, но пластичность у нее весьма низкая. Поэтому через канитель вытянуть из нее проволоку просто нереально. Протягивание через пластину с отверстиями — это сейчас основной способ получения проволоки, а тогда он был единственным. А вот латунь тянется хорошо. Следовательно, для оценки технологических процессов следовало бы конечно эти сплавы различать, ведь для плавки и литья латуни достаточно стабильной температуры 800 °C, что заметно проще и требует меньших энергозатрат. В отличие от археологов 21 века, металлурги древности в этом деле явно разбирались. Ведь для изготовления проволоки они варили латунь, а для различных пружинных элементов — бронзу. Но нам придется поверить археологам на слово. Понятно и как все это попало мимо тигля на дно печи: перед тем, как поместить тигель в полость горна, его загружали бронзовым ломом и флюсом. Однако каким получится объем расплава, заранее точно неизвестно. Даже если строго отмерить по весам, точного выхода расплава по объему не получить, потому что происходит выгорание элементов, что-то уходит в шлак. Да еще и химический состав лома неоднородный и часто требуется коррекция, металлург должен в ходе плавки добавить побольше меди или олова. Кроме того, при отливке получался брак (и сейчас для литья 10 % брака — это норма), его повторно переплавляли.  Есть и более прозаичная причина, почему лом приходилось досыпать прямо в тигель, стоящий в раскаленном горне. Если засыпать полный тигель с горочкой ломом, то после расплавления он едва заполнит половину тигля, и для того чтобы эффективно использовать цикл загрузки-плавки-заливки, лом просто досыпали сверху. Конечно, что-то и мимо падало. Точно так поступают металлурги и сейчас. Кстати, у них точно такие же тигли, только нагреваются они с помощью газа или электричества. Но что там делает железный лом в виде целых ножей и обломков? Целые ножи могли бы подвергать здесь термообработке (закалке и цементации). А зачем термообрабатывать обломки? Обломки могли нагревать только для перековки или переплавки. Но для ковки такой горн использовать крайне неудобно, ведь он имел закрытую конструкцию и загружался сверху через небольшое отверстие, которое, возможно, даже частично перекрывалось для поддержания температуры. А при ковке изделие необходимо часто извлекать, обрабатывать молотом, и снова помещать в зону нагрева. Для этого используются другие горны, они более открытые, но выдают меньшую температуру, до 900…1000 °C. Ничего не остается, кроме как предполагать, что данный горн мог развивать температуру до 1400…1545 °C. Потому что только при этой температуре возможна переплавка железного лома в тигле. Это возможно при наличии мощного поддува воздуха мехами. При таких температурах для надежной работы необходимы тигли из огнеупорной глины. Определить, из какой глины сделан тигель очень легко, достаточно определить содержание оксида алюминия в материале, и если он составляет 30…42 %, то это огнеупор. Но такие глины в наших местах не встречаются. Откуда же они были привезены? Здесь может также пригодиться способ, описанный в 1769 г. Рычковым: «В небольшом расстоянии от села Ицкого устья подле берегов реки Камы находится песчаная гора, довольствующая многие медные заводы отменным и редким песком, который заводчики употребляют для горновых кирпичей. Они, соединив его с белою глиною, делают квадратные камни, которые сушат обыкновенно на солнце. Польза от него происходящая есть та, что он, будучи чрез меру крепок, сносит самое сильное пламя огня, так что плавильная печь, внутрь коея выкладывают оным камнем, может от двадцати до сорока дней стоять не опасаясь жестокости пламени, разбивающего самые крепкие камни…» Вероятно, здесь речь о кварцевом песке. Температура плавления кварцевого песка около 1700 °C, и соответствующая смесь успешно может применяться в качестве огнеупора. К сожалению, подобными анализами археологи не озадачиваются. И мы можем только констатировать факт, что тиглей найдено множество, а это и есть литейная оснастка. Поскольку обломки ножей можно расценивать не иначе, как шихту, то данный горн использовался для тигельной плавки не только бронзы, меди, серебра, золота, но и железа (стали). Причем известно, что тигельным способом получают особо качественные стали, подлежащие закалке, а также булат. Таким образом, можно сделать обоснованный вывод о том, что жители данного поселения владели цветной и черной металлургией. Это подтверждается и найденными изделиями. 100 % орудий труда, таких как ральники (наконечники плуга), мотыжки, топоры, ножи, ножницы выполнены из массива кричного (мягкого) железа с вваренными лезвиями из тигельной (твердой) стали. Это и понятно, ведь тигельная сталь была достаточно трудоемка в изготовлении, варили ее в небольших количествах, высокого качества, и берегли. А вот кричное железо, из которого сделана основа инструментов и множество всяческих скобяных изделий, должно было выплавляться в гораздо больших количествах. Но найденные горны в этом не помощники. Для этого использовались сыродутные горны другой конструкции. В них руда с топливом загружалась прямо в полость печи, там при температуре порядка 1300 °C происходило восстановление железа из оксидов. При этом восстановленное железо спекалось в губчатую массу (крицу). Шлаки стекали вниз, и пода, как такового, там не было. То, что археологи таких печей (домниц) на описанном городище не нашли, говорит о двух возможных вариантах. Либо кричное железо местные жители покупали, либо просто сыродутные горны не попали в зону раскопа. Первое — маловероятно, ведь мы здесь имеем дело с более высоким техническим уровнем тигельной плавки. Тот, кто умеет это, сможет выплавить и кричное железо. Кроме того, практически на всех раскопах крупных поселений того времени сыродутные горны находят. То есть они были распространены повсеместно. Препятствий для реализации этой технологии в данном поселении нет. Скорее, действовала вторая причина: вспомним, что раскопано здесь всего 10 % поселения. Кроме того, надо четко понимать, что покупка сырья и комплектующих — это не просто дополнительные производственные расходы. Такая кооперация означает стратегическую уязвимость производства и основанного на нем поселения. Для того чтобы быть уверенным в надежности поставок, надо иметь развитую инфраструктуру (надежные транспортные системы), и не вести постоянных войн. То есть входить в состав большой развитой политической системы (государства). Поэтому те, кто твердят о дикости тогдашней жизни, постоянных взаимных набегах и разбое, должны забыть о средневековой кооперации и развитой промышленной торговле. Эпизодические торговые операции с немногочисленными предметами роскоши — это одно, а ежедневный и большеобъемный импорт базового сырья — совсем другое. Даже при стабильной политической обстановке импорт основного сырья сделал бы производство крайне зависимым и уязвимым. Но это не позволило бы поселению развиваться и процветать, как это видно по его размерам и уровню мастерства его ремесленников. Окончательную точку в этом вопросе ставит находка фрагментов железных криц, торговать которыми в таком необработанном виде нет смысла. Очевидно, следует признать, что поселение владело и сыродутной выплавкой железа. Итак, можно с уверенностью сказать, что на Рождественском городище имелся полный металлургический комплекс, от руды до готового изделия. Минимум 2 металлургических горна для тигельной плавки, один для сыродутной выплавки железа. Каждый обслуживали не менее 2–3 металлургов в каждой смене, потому что требуется постоянный поддув мехами. Работники должны сменять друг друга. Итого 6-10 металлургов. Не следует фантазировать, что на поддуве сидели несовершеннолетние подростки. Подросткам и другой, менее тяжелой работы хватало, а здесь полноценно работали 6-10 здоровых мужиков. Но нужны еще и сопутствующие производства. Та же самая руда сама из земли не вылезет и в горн не набьется. Ее надо отыскать, извлечь из-под земли, прокалить на огне и измельчить. Затем руду требуется доставить в город, иногда на большое расстояние. А это своя отдельная масштабная работа, требующая умения и навыков. Если бы этим занимался сам металлург, то его печи простаивали бы большую часть времени. Поэтому на Руси издавна известна профессия «копщик» (не ям, а руды). В 16 веке на Урале добычей руды занимались тоже отдельно. Поэтому необходимо учитывать, что в процессе участвовали и эти люди. А так как металлургия была и цветная, и черная, использовались разные руды и месторождения. Значит, и рудокопов было достаточное количество — не менее 2-х на одно «месторождение». В нашем случае — минимум 4 человека. Кроме того, металлургия использовала тогда и сейчас использует доломит и другие флюсы, которые тоже надо добывать, перерабатывать и доставлять. Как минимум, 1 человек был на добыче флюса. Плавка шла на древесном угле. Потреблялось его огромное количество. При ежедневной работе хотя бы 3-х найденных горнов сжигалось бы не менее 3 куб. метров древесного угля. Реальная же потребность всего производства, с учетом ненайденных сыродутных горнов и передельных производств, должна была доходить до 10 куб. метров в день. Этим занимались углежоги. Они выжигали уголь в ямах. Работа эта грязная и тяжелая, но особых навыков не требует. Для этой работы требуется минимум 4 человека. А ведь для того чтобы получить 10 кубов угля, что составляет, примерно, 2 тонны, нужно заготовить 15–16 кубов березы. Это значит, что нужно свалить около 15–20 берез с диаметром не менее 30 см у основания, распластать на чурбаки, и растащить по ямам. Это — бригада лесорубов не менее 10 человек. Расчеты населения в первом приближении.Давайте подытожим. В металлургической отрасли работало, минимум, 15–20 человек. Эти люди, я уверен, имели семьи. Традиционно, даже с учетом высокой детской смертности, в семье было в среднем порядка 5 детей. И стариков наши предки все-таки, тоже с обрыва не сбрасывали. Значит — плюс 2 стариков. Получается 15–20 мужчин, плюс 15–20 женщин, плюс 75-100 детей, плюс 30–40 стариков. Итого: 135–180 человек, живущих в основном на доходы от металлургической отрасли. Разумеется, всем им не было смысла жить в городе. Рудокопы, лесорубы, и углежоги с высокой степенью вероятности жили неподалеку от места работы. Я не утверждаю, что лесорубы жили в лесу прямо под деревом. Нет, просто они были сельским населением. Но если взять минимальные цифры, то тех, кто однозначно жили в городе, было минимум 54 человека или 6 домашних хозяйств. Селян, завязанных в процессе, — 81 человек или 9 домашних хозяйств. Если бы я был уверен, что в поселении кроме металлургии ничем абсолютно не занимались, то смело умножил бы эти показатели на 10 и получил бы 540 городских жителей или 60 хозяйств, и 810 сельских жителей или 90 хозяйств. Ведь исследовано только 10 % территории. Сюда следовало бы добавить социальную надстройку в виде властей и охраны, которая в те времена составляла, вероятно, порядка 5-10 %. Возьмем среднюю цифру 7 % и получим дополнительно 38 городских жителей и 4 хозяйства. Всего соответственно 578 городских жителей или 64 домашних хозяйства. Кроме того, все они потребляли продовольствие. Потребляли, но не производили. А кто его производил? Это дополнительные сельские жители, не занятые в производственном процессе. Причем, известно, что при сельскохозяйственных технологиях того времени, для того, чтобы прокормить излишками продовольствия 1 домашнее хозяйство, занятое в производстве, требовалось не менее 3 сельских хозяйств. Значит, к сельским жителям следует добавить еще 4164 земледельца, что составит 4974 сельских жителя или 552 сельских домашних хозяйства. Уже на этой стадии можно создавать реконструкцию. Однако, неравномерная занятость работников в других отраслях может существенно скорректировать расчеты. Металлообработка.Здесь мы не рассчитываем найти оборудование в виде механических устройств, станков (разве что, кузнечные горны) и подразумеваем ручную обработку. Поэтому нас интересует, прежде всего, инструмент и сами изделия. Процессы металлообработки занимают значительно меньше места, чем металлургические, и интересны в первую очередь с точки зрения реконструкции быта и внешнего облика жителей города. Я думаю, что все вышесказанное позволяет уже говорить именно о городе. Самым распространенным процессом металлообработки тогда была ковка. Для оборудования кузницы необходимы: кузнечный горн, наковальня и закалочно-охлаждающая емкость. В условиях нашего климата — это крытое срубное помещение размером, минимум, 3 на 4 метра. Долговременная работа кузнеца под навесом или на открытом воздухе, как обычно изображают художники со слов археологов, с учетом сезонных колебаний температуры, в нашем регионе просто исключена: это прямая дорога на больничную койку. Качество изделий также пострадает — заготовка будет остывать быстрее и снизится производительность. Думаю, для того чтобы избежать таких проблем, стоило поработать топором. Тем более, что ниже будет показано, насколько высоким был у горожан уровень плотницкого и столярного ремесла. Работать в кузнице должны, минимум, 2 человека. Мы не знаем, сколько здесь было кузниц, но можно обоснованно полагать, что один металлургический горн работал на 1 кузницу. Если 3 горна, то это тройная производительность, значит, в 3 раза большая по размерам или 3 отдельные кузницы. В любом случае, минимум, 6 кузнецов. Потребляли они порядка 2 куб. метра угля в сутки. И что, собственно, можно произвести в этой кузнице? На оснащенной таким образом кузнице можно производить проковку криц, для удаления неметаллических включений и получения кричного железа. Без проковки крица — это губчатая рыхлая масса, и ни к чему не пригодна. Это делали здесь однозначно. Можно также ковать из кричного железа скобяные изделия, гвозди, скобы, подковы, засовы, дверные петли, детали механизмов; разбивать железо в листы, полосы, прутки; тянуть проволоку из железа, меди, серебра и золота (однако, вероятно, серебром и золотом занимались отдельно). Среди найденных на городище изделий есть все перечисленное. Также на подобных кузницах выполняется кузнечная сварка, пайка твердыми (медь, латунь) и мягкими (олово) припоями. При сварке и пайке применялись в обязательном порядке флюсы типа буры. Их добывали те же, кто занимался флюсами для металлургов.  Результат применения этих технологий, мы наблюдаем среди находок (Рис. 4). Практически все железные изделия выполнены с использованием сварки. Многие из них выполнены в виде трехслойного пакета, либо с вваркой стального лезвия. По схеме трехслойного пакета изготовлено 60 % всех найденных ножей. Наварка стальных лезвий использована и при изготовлении ножниц. Это были великолепные по остроте и долговечности изделия, а их разнообразие так велико, что даже присутствуют абсолютно современного вида столовые ножи со скругленными концами. Интересно, что ножей низкого качества практически не находят. Те, которыми мы с вами сегодня скоблим овощи на кухне, близко не подходят для сравнения по качеству стали. Даже мотыги того времени так тверды и остры, что археологи сомневаются, не тесла ли это для дерева. Но и наконечники плугов такого же качества, а ведь ими-то явно ничего не тесали. Сейчас сельскохозяйственные и бытовые инструменты такого уровня качества не просто очень дороги, их фактически не производят. Значит, наличие таких орудий труда свидетельствует о высоком качестве жизни того времени и облегчении ручного труда. Кто косил твердой, хорошо отбитой и выправленной косой, знает, что усилий при этом тратится меньше, чем иным электрическим триммером. Такая коса гораздо легче, ее без труда можно принести на дальний покос, и если она изготовлена по вышеописанным технологиям, то тупиться будет крайне редко. Механическая обработка, скорее всего, производилась как в самой кузнице, так и в специальных слесарных, ювелирных мастерских. Из обработки металлов резанием можно назвать шлифование. Найдено множество точильных камней. Среди них даже есть вполне современный по форме точильный круг. На таком круге можно получать очень ровные зашлифованные поверхности. Те же ножи, ножницы могут быть обработаны не хуже современных.  Также невозможно изготовление изделий с таким качеством без запиловки напильниками. Действительно, напильники тогда были широко распространены. Например, напильники 13 века из Райковецкого городища и Вышгорода, совершенно не отличаются от современных. На рисунке (Рис. 5) (а) — вышгородский, (б) — райковецкий. Под буквой (в) обратите внимание на разнообразие профилей древних напильников. Под буквой (г) среди профилей современных напильников нет овального. Это о чем-то говорит. В нашем случае напильники не найдены, но то, что запиловка при изготовлении найденных изделий использовалась, отрицать невозможно. Кроме этого, производилась обработка металлов давлением. Это рубка, прошивка, насечка, гибка, клепка, чеканка, штамповка на матрицах. Найдены соответствующие инструменты и изделия. Интересны в этом плане литые ажурные матрицы, которые позволяли чеканить из листа повторяющиеся металлические накладки (Рис. 6). Получалось очень красиво, аккуратно и производительно. Их найдено огромное множество (Рис. 7).  Вообще, можно сказать, что жители города владели всеми способами слесарной обработки. За исключением, возможно, сверления и распиловки металла, которое они заменяли прошивкой, и рубкой. Имея найденные инструменты, можно было изготовить практически любую механическую вещь, хоть часы Фаберже. Только для этого, разумеется, надо было еще владеть специфическими расчетами. Самым распространенными механизмами, которые делали городские ремесленники, были навесные замки. Их найдено множество (Рис. 8). Замок состоял из корпуса с фигурными пазами и полостью, а также дужки с закрепленными на ее конце пластинчатыми пружинами. Защелкивался он автоматически, а отпирался с помощью фигурного ключа. При закрывании дужка вставлялась в отверстия корпуса. При этом пружины автоматически сжимались, и распрямлялись, только оказавшись в закрытой полости корпуса при полном замыкании дужки. Таким образом, они, упираясь концами в корпус, надежно фиксировали дужку. В закрытую полость вела лишь узкая фигурная прорезь на донце корпуса. Открыть замок без специального ключа было очень непросто. Для размыкания замка соответствующий ключ вставлялся в прорезь и при дальнейшем продольном перемещении сжимал пружины, позволяя извлечь дужку из корпуса.  Думаю, читатели далеки от мысли, что жители запирали столь надежными замками навесы, шалаши и полуземлянки. Видимо, пора уже вести речь о добротных дощатых дверях, срубных домах, надежных потолках с теплоизолирующей засыпкой и не протекающих крышах. Ведь мало смысла в замке на двери, если в дом можно легко проникнуть, разметав солому или лубки на крыше. Можно с уверенностью сказать, что быт жителей города не был тягостным. Если ювелирные ремесла развиваются, значит, они востребованы. А то, что люди могут позволить себе не просто добротные, а красивые, изысканные вещи, говорит о достатке. Кроме того, подобные украшения встречаются в здешних захоронениях столь часто, что нет оснований говорить о них, как о чем-то элитарном. Эти вещи были доступны рядовым горожанам. Чтобы разобраться, как это производство могло выглядеть в реальности, достаточно не валить все в одну кучу. Не стоит полагать, что один и тот же кузнец метался между наковальней и проволочной канителью, а затем, не успев от окалины руки отмыть, серебро чеканил. Ничего не надо выдумывать, потому, что мы знаем, как исторически объективно сложилось разделение труда по ремеслам.  То что здесь в 13 веке разделение труда на ремесла уже произошло, не вызывает сомнения. Об этом свидетельствует высокий уровень мастерства, богатый набор способов обработки и очень разнообразный инструментарий. Я понимаю, как некоторым неприятно это признавать. А как же, ведь то же самое происходило в это время в Европе. Нам же, в учебниках истории писали, что здесь были тогда только елки и волки. Однако находки свидетельствуют о ранней и более интересной истории нашего края. Однозначно отдельно существовала ювелирная мастерская. Там производилась чеканка, штамповка, клепка, высечка, шлифовка, полировка, серебрение, золочение. Там же тянули латунную, серебряную, золотую проволоку через канитель, и делали из них цепочки и другие украшения, которые найдены во множестве. Для работ по золочению, серебрению, а также ювелирной пайке требуется своя печь, высокотемпературная (до 1000 °C), но очень небольшая. Ее археологи могли не зафиксировать вообще. Бегать к соседям металлургам и путаться у них под ногами со своими маленькими тигельками ювелиру очень нерационально. А без нагрева ему даже не отлить заготовку для волочения проволоки. Скорее всего, на этой же, не найденной пока печи плавили и драгоценные металлы для отливки изделий. Вместо печи могла использоваться паяльная лампа особой конструкции, какие к тому времени известны в средней Азии. Здесь пока ничего подобного не найдено, поэтому следует остановиться на печи. Впрочем, на наши построения это мало влияет, лишь несколько снижает технологические возможности. Специфика ювелирного ремесла в том, что там все небольшое и достаточно дорогое. Поэтому объемы небольшие и потери стараются уменьшить. На большой печи и расходы на топливо и потери всегда неизбежно велики. Поэтому достаточно объемное бронзовое литье всегда существовало в отдельном процессе. Таким образом, ювелирная мастерская представляла собой закрытое помещение минимум 3 на 4 метра, подобное кузнице. Там располагалась небольшая печь для плавки, золочения и серебрения, верстак и масса инструментов. Среди приспособлений должны были присутствовать волоки (канители), маленькие прокатные валки, и наковаленка. Работать там может 1 человек. Потребление угля невелико. У нас выделилась кузница и ювелирная мастерская. Механическая мастерская того времени вряд ли могла быть совмещена с кузницей. Она должна была быть отдельной, где выполнялись только работы по шлифовке, подгонке и сборке. Те же клинки могли коваться в кузнице, и это только 1/3 часть работы, а шлифовка, сборка рукоятей и ножен могла происходить уже в другом, более приспособленном и комфортабельном помещении. Следует принять второе предположение, как общепринятую практику в ремесленных центрах того времени. Заниматься шлифовкой и сборкой изделий действительно невозможно в условиях кузницы. Для качественной шлифовки нужно, как минимум хорошее освещение. В кузнице же наоборот освещение всегда было полутемным. Это важно для определения степени нагрева поковки. Его кузнецы и сегодня определяют по цвету раскаленного металла. Если недогреть, то металл потрещит в процессе ковки, если перегреть, то тоже появятся дефекты. При естественном, дневном свете оттенков цвета горячего металла просто не видно. Таким образом, выделяется механическая мастерская. Это такое же по размеру, как и кузница, закрытое помещение, оборудованное небольшой наковальней, верстаком, точильным станком с ручным приводом, хорошим освещением и множеством инструментов. Шлифовка, полировка и подгонка — процесс трудоемкий, длительный и требующий высокой квалификации. То, что может за день наковать кузнец, шлифовщик сможет довести, минимум, за 3 дня, так как его работа менее производительна. Однако следует заметить, что часть изделий кузнечного производства выходит в готовом виде. Это в основном скобяные изделия. Поэтому можно принять, что в механической мастерской работало, минимум, 2 человека. Керамическое производство.С керамикой в исследуемом городе было все в полном порядке. Ее производили много и достаточно высокого качества. Рискую вторгнуться здесь на любимую археологами территорию черепков. По этим черепкам они нелогичным образом пытаются разделить вполне однородную по всем остальным показателям культуру на множество мелких, отдельных и, якобы, враждебных. Специально на этом останавливаться не буду. Непонятно только, почему местные ученые умы льют воду на незрелую теорию соседнего «булгаризма». Неужели гранты из соседнего субъекта федерации и сюда дошли? Непатриотично как-то. Судите сами. Находят у нас керамические сосуды высокого качества, красиво орнаментированные, и говорят, что это сосуды булгарского типа (таких 60 %). А еще находят сосуды, изготовленные погрубее (их 40 %), и говорят, что это сосуды производства местных ремесленников. Очевидно, что якобы булгарские сосуды производились здесь же, ведь найдены ямы для приготовления соответствующего глиняного теста, и не до конца обожженные те самые сосуды в обвалившемся гончарном горне. Чего же в них булгарского? Но профессора-археологи Белавин и Крыласова упорствуют и выдвигают предположение о том, что здесь работал булгарский филиал. Почему бы просто не сделать вывод, что местные мастера умели делать гончарную продукцию не хуже булгарской? Есть и еще один момент, который почему-то укрылся от авторов археологических монографий. Все сосуды из числа грубых, по форме и назначению относятся к горшкам, которые применялись в хозяйственных целях, в том числе и для варки на открытом огне. А все якобы булгарские, по назначению, скажем так, более парадные. Вот и отгадка этой большой тайны. Для помоев фарфоровую посуду и сейчас не используют. Ясно, что здесь дело в обыкновенной практичности. Кто будет украшать горшок, чтобы тут же его закоптить? Так зачем же соседские филиалы сюда приплетать? Следуя подобной логике, грубо изготовленные горшки, которые наверняка находят в булгарском Билярске, следует немедленно объявить привезенными из северных краев. Или признать изготовленными здесь же, но в «рождественском» филиале неумелыми руками наших горожан. А замки, найденные здесь в «рождественском» городе, о которых писалось выше, надо называть Киевскими (очень похожи), и обозначить также Киевский филиал. Прямо какая-то «свободная экономическая зона»… Итак, судя по находкам, на Рождественском городище производились все виды традиционной керамической посуды, а также керамические печные плиты и кирпичи. Из оборудования найден один гончарный горн. Горн теоретически мог стоять под навесом или на открытом воздухе, но вот подготовка изделий под обжиг однозначно производилась в помещении. Иначе, как я уже описывал выше, неизбежно вымирание рода гончаров от хронической простуды.  Во-первых, летом при +10 °C (у нас это часто бывает), работать голыми руками с сырой глиной, значит, максимум за 2 года заработать артрит и невралгию. А зимой на морозе это вообще невозможно. Во-вторых, если бы все вышеописанные ремесленники работали под навесами и на открытом воздухе, то 6 зимних месяцев им бы пришлось просто тунеядствовать. А жить чем? Поэтому, сколько я всяких местных производств не перевидал, все они, кроме горнодобывающих и лесозаготовительных, располагались в помещениях. И не только современные. Вот, например, реконструированное изображение уральской домницы 14–15 века (Рис. 9). Мы видим металлургическую печь, а к ней заботливо домик пристроен, как раз типа того, что я описывал в качестве производственных сооружений. Думаю, что с 13 века по 14 мало что переменилось, ведь тогда прогресс не шагал семимильными шагами. С работой гончара может справиться 1 человек. Но к гончарным работам придется отнести и печную кладку. Высокотемпературные печи часто требуют ремонта, а их конструкция сложна. Поскольку таких печей было порядочное количество, то в качестве печника следует выделить, минимум, 1 человека. Особый интерес вызывает найденная керамическая печная плита. Использование таких плит может говорить только об одном — жители города не жили в курных избах, а имели печи с дымоходами. Только в таких печах требуется изолировать топку. Если бы это был открытый очаг, то использование керамической печной плиты между огнем и горшком существенно понизило бы эффективность приготовления пищи. Ведь теплопроводность керамики в несколько раз меньше, чем у чугуна, из которого делают печные плиты сейчас. Честно говоря, меня эта находка не удивляет. Горожане, которые знали, как сделать печи для плавки металла, однозначно имели представление о печной тяге. А владея секретом печной тяги и имея просто глину под ногами, можно делать любые печи — отопительные, варочные, банные, хлебные. Даже сложнейшая русская печь, представляющая из себя компактный комплекс из всех четырех перечисленных, могла быть ими изготовлена. Для того, чтобы строить печи, требуется знать несколько принципов. Первый — в глиняном массиве перед обжигом можно создать ходы, полости и перегородки заданной конфигурации с помощью деревянных плах, облицованных глиной. Затем, положив топливо в топку, следует произвести обжиг. При этом внутренние плахи выгорают либо вынимаются до обжига, и получается глинобитная печь. Именно так, по мнению археологов, в 13 веке строили горны. Сейчас глинобитные печи строят и по сложной технологии, набивая печь в опалубку, подсушивая 5–6 дней без подогрева, затем удаляя опалубку, после просушка на малой подтопке с полным остыванием 5–7 дней, затем максимально жаркая протопка в течении 3–5 дней. Причем, надо заметить, что эта сложная технология известна и применяется только на территории нашей страны. Не исключено, что и жители исследуемого города использовали нечто подобное. Второй — топку следует ограничить определенным объемом, тогда топливо, заполнившее большую часть топки, при горении будет выделять одновременно в одном замкнутом объеме большое количество тепла, и температура в зоне горения превысит 750 °C. При этом процесс горения проходит более эффективно. Для ограничения объема топки, а не для того, чтобы угольки не летели, делается топочная дверка. Распахни ее в момент горения и температура в топке сразу упадет. Многие думают, что камин греет хуже печи потому, что у него труба большая и все тепло выдувает. Это неверно. Именно большая эффективность сгорания топлива в печи ставит ее на голову выше камина и открытого очага. Этот принцип также применяется в горнах. Третий — горячий дым поднимается вверх, так же, как вода течет вниз. Если сделать для него своеобразное «русло», только перевернутое вверх, он потечет, как ручей, образуя водопады, перекаты и водовороты, только из дыма и снизу вверх. На этом принципе работают колпаковые конструкции печей. Он также позволяет понять, как эффективно выполнить дымоходы в оборотных печах. Четвертый — перепад высот создает печную тягу. Работая с горнами, трудно было этого не знать. Поэтому можно не только позволить горячему дыму подниматься по дымоходу вверх, но и протащить его вниз падающим потоком по короткому участку, как вода перетекает через колено сифона под вашей раковиной. Это позволяет нагреть больший объем печи и выбросить меньше тепла в трубу. Зная первый и второй принципы, не проблема строить отопительные печи с дымоходом. Умея применять третий и четвертый принципы, можно строить многофункциональные печи с крайне высоким КПД. Но для того, чтобы плавить и ковать железо, надо знать еще и пятый принцип. Он заключается в принудительном нагнетании воздуха в зону горения. Окислительные процессы при этом ускоряются. За единицу времени производится значительно больше тепла, но стенки печи не изменяют своей теплопроводности, и ее поверхность не успевает отдавать все поступающее тепло. Температура в топке повышается. Таким образом, археологов-«патриотов», которые считают, что жители подобных поселений в 13 веке жили в полуземлянках и курных сараях, может извинить только их полное невежество в перечисленных выше вопросах. Деревообработка.Деревообработка, несомненно, присутствовала в исследуемом городе. Ее следует разделить на плотницкие и столярные ремесла. Из плотницких инструментов найдено множество топоров самой различной формы, тесла, наструги, скобели, долота, буравы. Пил при раскопках не найдено, однако известно, что в 13 веке пилы были широко распространены на всей территории русской равнины и Сибири. Несмотря на это, использовались они ограниченно. Считалось, что получаемые при распиловке поверхности неустойчивы к гниению, растрескиванию и недолговечны. Таким образом, пилы были второстепенным инструментом в плотницком деле. Основную роль играли топоры и наструги, а также долота, скобели и ножи различной формы. Такими инструментами можно производить заготовку строительного леса, удалять с бревен кору, получать из кругляка прямоугольные брусья, выбирать продольные и поперечные пазы различной формы, раскалывать кругляк вдоль на плахи (плоские, полукруглые и четверти), получать тес и дрань (в качестве кровельного материала), соединять элементы в пазы и шипы, сверлить отверстия и шпунтовать стыки элементов. Особо интересны для технолога наструги. Это ни что иное, как рубанок. Наструги, которые обнаруживают археологи, представляют собой нож рубанка в виде скобы шириной от 6 до 9 см. Он закреплялся в деревянном корпусе посредством клина. Вылет режущей кромки за плоскость корпуса регулировался установкой клина. Значит, можно было регулировать толщину съема материала от грубого до самого тонкого. Это дает возможность не только выравнивать тесанные и колотые деревянные поверхности, но и добиваться высокой чистоты поверхности (гладкости). То есть, благодаря инструментам, которыми пользовались плотники исследуемого города, перечисленные технологические операции по обработке дерева становились вполне доступными по трудоемкости. Большой удачей для нас является сохранившаяся в среде староверов со средних веков плотницкая традиция. «В селах Верхнего Приобья живут многие потомки старообрядцев, тех, кто в XVII–XIX вв. осваивали сибирские земли. Многие элементы их духовной культуры говорят о сохранении древних традиций, бытовавших еще в средневековой Руси. Исследование особенностей материальной культуры старожилов-старообрядцев в конце XIX- начале XX вв., проведенные автором статьи в течение нескольких последних лет при поддержке Российского гуманитарного научного фонда, показывают, что и в домостроении эта тенденция была очень сильна…» [1] В культурном пространстве Прикамья очень интенсивно шел процесс обмена культурными достижениями. К примеру, быт финно-угорского народа коми еще во времена крещения его Стефаном Великопермским (1375 г.), крайне мало отличался от традиционно русского. Мы знаем об этом из жития святого, написанного через год после его смерти лично знавшим святителя иеродиаконом Епифанием Премудрым, которое изобилует подробностями. А ведь от Великого Усть-Юга (ныне Устюг) до нынешней Перми больше полутысячи километров непроходимых лесов. Поэтому вполне разумно полагать, что исследуемый город не выпадал из общего культурного пространства Прикамья, и его плотницкие традиции имеют общие черты с традициями староверов, дошедшими до наших дней. Давайте попробуем реконструировать типовое жилое строение 13 века по имеющейся у нас информации, прибегая к сравнениям с традициями староверов. Начнем с основания. В своих отчетах археологи не выявляют наличие каменных фундаментов строений, зато описано множество столбовых ям. Этому находится интересное объяснение: «Основные технологические приемы строительства, начиная с закладки дома и кончая покрытием крышей, в основном совпадали с теми, что бытовали в средневековой Руси. Дома строили исключительно срубные. Если грунт был недостаточно плотен, делали вначале основание дома — копали ямы, опускали туда деревянные стойки, иногда предварительно обожженные или смазанные дегтем, чтобы предотвратить их гниение в земле. Если грунт был плотный, то под углы избы просто подставляли камни, покрывая их для гидроизоляции двумя слоями бересты. В том случае, когда стойки выводили высоко, дома делали с „завалинками“. В сузунских селах некоторые хозяева из кержаков к зиме завалинки заполняли землей, а к лету землю отваливали для „пpодува“. На стойки, камни или на уплотненный грунт (в местностях с песчаной почвой) укладывали окладной венец — окладник, и далее выставляли венцы до нужной высоты. Придавая дереву большую водонепроницаемость, окладник мазали дегтем или смолой, которую варили сами. В этом случае фундаментных стоек не ставили, а первый венец укладывали прямо на уплотненный грунт». Получается, что у средневековых плотников имелись варианты для разных грунтов. В нашем случае грунт, судя по результатам раскопок, располагал к варианту со стойками. Все вышеописанное было вполне в рамках ранее нами определенных технических возможностей плотников исследуемого города. Причем, это не просто возможности, а реально применяемые ими технологии. Об этом недвусмысленно свидетельствуют найденные инструменты. Ведь человеку, живущему в шалаше, рубанок просто не нужен. Пока наши предположения об уместности аналогий подтверждаются. Продолжим. Против существования срубных конструкций на исследуемой территории в 13 веке, никто не выступает. Поэтому, основное внимание хочется уделить полам и потолкам. Это для того, чтобы с помощью нашего метода обоснованно доказать применяемость этих конструкций для постройки жилых помещений и впредь, утверждения о проживании жителей подобных городов в полуземлянках, считать научно не обоснованными. Давайте разберемся, как делали полы староверы. «Пол настилали из широких плах по „переводам“ (балкам). Плахи для пола очень тщательно обтесывали. Старожилы-старообрядцы иногда делали полы двухслойными — нижний был черновым, плохо обработанным, верхний, который клали непосредственно на „черный“, „чистым“, хорошо оструганным, плотно притесанным. Полы не красили, однако содержали в большой чистоте — не только мыли, но и скребли ножами-косарями». Это понятно. Ничего из ряда вон выходящего. Делать подобные полы в исследуемом городе могли. А нужно ли им это было? Чтобы с этим разобраться, давайте выясним, для чего вообще нужен пол? Неужели просто для красоты? Функционально выделяются 3 главные функции пола: образование поверхностей для беспрепятственного перемещения, создания теплоизоляции от грунта и обеспечения гигиены. Это, казалось бы, очевидные вещи из разряда: «Голова — чтобы думать». Но иногда о них надо вспоминать, чтобы снять социальные стереотипы. А то некоторые люди на вопрос: «Зачем тебе голова?», уже начинают отвечать: «Я ей кушаю». И мы, конечно, смеемся, ведь смещение приоритетов здесь так очевидно. Почему столь же искаженные представления о быте жителей Прикамья не вызывают у нас улыбки? Разложим все по полочкам. Как бы вам понравилось, если бы в вашем доме пол имел ямы, канавы, бугры и уклоны? Любой ответит, что это неприемлемо. А почему неприемлемо? Вот на этот вопрос исчерпывающий ответ дадут немногие. Правильный ответ такой: потому, что регулярное и длительное пребывание в подобном помещении грозит жильцам потерей здоровья в части нарушения опорно-двигательного аппарата, а также расстройством систем ориентации и вестибулярного аппарата. Вот так, а не потому, что некрасиво. Чистая физиология. Проще сказать — переломаете себе ноги, постоянно спотыкаясь. А, видя все время перед собой кривые поверхности и наклоненную в разные стороны мебель, потеряете чувство меры, прямолинейности и направлений, что затруднит ваше существование. Это в какой-то мере сродни морской болезни и знаменитой походке моряков. Действие второго фактора не столь явное, но очень устойчивое и долгосрочное, и, в конечном итоге, может приводить к деградации культуры. Во избежание этих проблем пол стараются выровнять, будь он земляной или деревянный. Относительно ровный пол всегда имели любые помещения — жилые, производственные, хозяйственные. Исследуемый город в этом не исключение. Это первая и главнейшая функция пола. Теплоизоляция — вторая важная функция. В нашем климате зимой температура опускается до -35-40 °C. Если пол не утеплен, то для поддержания комфортной температуры в помещении потребуется потратить гораздо больше топлива. Ведь придется прогревать большой массив грунта под строением. Теплоизоляцию от грунта, казалось бы, обеспечивает обувь, но даже самая теплая традиционная обувь — валенки, полностью защищает ноги от переохлаждения только при ходьбе. Это годится для хозяйственных и производственных помещений, где человек вынужден постоянно двигаться. В случае с жилыми помещениями, предназначенными для пассивного отдыха, это не выход. Если этот вопрос не решен, то проживание в таких условиях приводит к болезням и вымиранию. В культурах крайнего севера вышли из положения с помощью сплошного многослойного покрытия пола из теплых шкур. Так же поступали и в степных районах. Полы в юртах застилали войлоком, коврами, шкурами. Однако и те, и другие делали это вынужденно, из-за необходимости вести кочевой образ жизни. Эти полы далеко не самые лучшие по себестоимости, гигиеничности, обслуживанию, долговечности. Но это лучшие переносные полы. Жители исследуемого города вели явно оседлый образ жизни и в более неудобных, дорогих переносных полах не нуждались. Так на каком основании археологи, не раздумывая, отказывают им в праве пользоваться эффективными, недорогими (для лесной зоны) и технологичными деревянными полами? Таких оснований просто нет. Обеспечение гигиены — третья важнейшая функция пола, и она важна преимущественно в жилых помещениях. Не надо доказывать, что отсутствие гигиены приводит к болезням и вымиранию. Интересно то, какие полы могут считаться гигиеничными применительно к нашим природным условиям? Возьмем, например, Египет. В условиях Египта выровненный, утрамбованный, выметенный земляной пол, покрытый циновками, вполне гигиеничен. Только когда пойдут дожди, это покрытие превратится в грязь, а для Египта это редкость. В Прикамье распутица и грязь — явление весьма обычное. Здесь этот вариант не подходит. Покрытие из шкур гигиенично как в условиях степи (укладка на ровную площадку с травянистым дерном), так и в условиях крайнего севера (укладка на снег). Куда прикажете укладывать шкуры в условиях Прикамья, на глиняную грязь в полуземлянке? Если вы их положите на подстилку из елового лапника, например, то будете при ходьбе проваливаться и спотыкаться, это годится для палатки, а не для дома. Единственный вариант — положить шкуры на деревянный настил из плах, а это уже, хоть и плохонький, но пол. Только он будет постоянно гнить, и распространять сырость, что с точки зрения гигиены неприемлемо. Чтобы этого избежать, достаточно поднять его над грунтом и обеспечить вентиляцию, а чтобы ветер не задувал в щели, плотно пригнать и расклинить. Хочешь, не хочешь, а при здравом рассуждении приходишь к традиционной конструкции деревянного пола. Она в условиях Прикамья оптимальна. Последнюю точку в данном вопросе ставят найденные на территории исследуемого города остатки пола в виде деревянных плах: «Здесь на глубине 0,95-1,05 м были зафиксированы остатки пола в виде темной супеси со значительной примесью угля, частично обгорелого дерева, древесного тлена и крупных кусков полуобгорелых плах толщиной до 4 см. длиной до 0,6–2,0 м, шириной 0,15-0,24 м. Все взятые для пробы образцы плах, как показало определение кафедры ботаники ПГПУ, представлены елью. Плахи располагались достаточно бессистемно, но на одном участке они сохранили вид частично состыкованного пола…» Посвятив так много времени полам, не хотелось бы подробно останавливаться на потолках. Там основная функция — теплоизоляция, и другими способами, кроме традиционных, добиться хорошего результата крайне сложно. Для иллюстрации сказанного приведу описание конструкции потолка по традициям староверов: «Верхний венец избы назывался „черепным“, в нем вынимались „четверти“, пазы в четверть бревна, и настилался потолок, также сделанный из плах, которые укладывались „в разбежку“ („внахлест“, „внакладку“), когда одна из плах несколько заходила на другую. После установки крыши потолок утепляли, набрасывая сверху земли на 2–3 четвертины (в размер ладони), или промазывали глиной и засыпали слоем перегноя. Для утепления потолка также иногда использовали глину, размятую с мякиной, которой промазывали швы со стороны чердака („вышки“), но этот способ был одним из позднейших и считался худшим. Самым старым способом утепления считалось покрытие соломой, которую укладывали толстым слоем на чердаке». Из простых кровельных материалов использовались тес и дрань. Также известно использование соломы (более в южных районах), и бересты. О парадных способах можно составить представление по объектам деревянного зодчества в Кижах, все это очень старые технологии. Вот вкратце все, что дает реконструкция плотницкого ремесла в исследуемом городе. Плотницкой работы было много, однако большая часть этой работы вполне могла выполняться неспециалистами. Для поддержания плотницкого ремесла и выполнения сложных работ, достаточно плотницкой бригады из 3–5 человек. Работы производились на открытых площадках. Было в городе и столярное ремесло. Из столярных инструментов найдены наструги малых размеров (рубанки), долота, стамески, сверла, резцы, столярные ножи. Набор инструментов похож на плотницкий, но эти ремесла имеют существенное отличие. Изделия малогабаритные и работы ведутся в помещении. Требуется такой тщательный подход к оконным рамам, дверям, мебели, деревянной посуде и всякой домашней утвари. Хотя по вполне понятным причинам изделия столяров за 800 лет практически не сохранились (только фрагменты посуды), мы предполагаем присутствие этого ремесла в исследуемом городе. Нигде в то время плотницкое и столярное ремесла не существовали одно без другого. Единственное, что мы не можем утверждать, насколько высоким был уровень мастерства местных столяров. Для столярного ремесла требуется, как минимум, 1 столяр и 1 домашнее хозяйство. В общем и целом ясно, что окна были, причем не только в жилых, но и в производственных помещениях, иначе не объяснить высокого качества изделий. Стеклились они стеклом или затягивались обработанной брюшиной, установить пока не представляется возможным. Ведь местное стекольное производство если и существовало, то не попало в раскоп, а возможности импорта нам не известны. Однако, для реконструкции предпочтителен первый вариант, поскольку стекло в то время было достаточно распространено, а исследуемый город не производит впечатления бедного поселения. Реконструкция.Теперь, когда мы определились с минимальным набором ремесел и знаем, как все это выглядело, можно приступить к более достоверной реконструкции. Первым этапом на площадке города размещаем сооружения, в соответствии с данными раскопов. Ориентируемся при этом на положение «очагов». В действительности прокаленные площадки показывают расположение печей, а не просто костры на грунте. Дело в том, что по традиции изготовления глинобитной печи, она не ставится прямо на землю. Под нее требуется подготовить фундамент, который выводят на уровень пола. Вот эти площадки и находят археологи. Они как раз подняты над грунтом примерно на 40 см. Набивая слоями глину их также послойно прокаливали. Так получался фундамент, способный нести эксплуатационные нагрузки от массы печи. Далее рубилось деревянное основание из толстых брусьев. Там оставляли пустое пространство. Поверх этой подставки на толстом деревянном основании из плах набивалась уже сама печь. После естественного разрушения от времени такую конструкцию очень трудно восстановить, как именно печь. Это больше должно походить на скопление бесформенных кусков обожженной глины. В результате, на месте раскопа № 1 мы получили двор металлургов, содержащий 2 горна, производственное помещение с навесами для хранения прокаленной руды и угля, а также дом с надворными постройками. На месте раскопа № 2 располагаем в соответствии с положением «очагов» два домашних хозяйства. Раскоп № 3 примыкает к раскопу № 2 и содержит следы сыродутного металлургического производства и жилого строения. Располагаем там сыродутный горн с навесами для хранения прокаленной руды и угля, а также домашнее хозяйство. Раскоп № 4 содержит следы гончарной мастерской. Располагаем там гончарный горн, а также производственное помещение с навесом, и соответствующий жилой дом с надворными постройками. Раскоп № 5 реконструируется по находкам, как мастерская. Располагаем там производственное помещение и домашнее хозяйство. На раскопе № 6 обнаружено 2 «очага» и столбовые ямы. Располагаем там жилой дом с надворными постройками и производственное помещение.  Мы получили реконструкцию первого уровня достоверности (Рис. 10), основанную только на сведениях о найденных остатках строений и находках. Все, что мы реконструируем далее, носит вероятностный характер. Город мог иметь то или иное взаимное расположение построек и несколько отличный их внешний вид. Однако, потребность в этом несомненно есть. Обязательно следует дополнить реконструкцию домашними хозяйствами всех работников, которые были задействованы в найденных производствах. Металлургическое и литейное производство требовало, минимум, 4 работников. Добавляем вокруг него соответствующие домашние хозяйства. И вот в районе 1-го и 5-го раскопов у нас появился «городок металлургов». Гончарная и сыродутная плавильная мастерские соответствуют нашим расчетам. Две мастерские мы не можем привязать к конкретному производству, не знаем численность работников, и не должны, соответственно, дополнять домашними хозяйствами.  Таким образом, мы получили реконструкцию второго уровня достоверности (Рис. 11), дополненную сведениями о необходимых строениях для обслуживающего персонала найденных производств. Далее требуется показать наличие всех выявленных в городе производств. Кузнечные мастерские — 3 кузницы и 6 домашних хозяйств. Механическая мастерская — за нее условно принимаем зону раскопа № 6 и добавляем одно домашнее хозяйство. Зону раскопа № 5 также условно принимаем за ювелирную мастерскую. Там добавлять ничего не требуется. Жилища плотников — 3 домашних хозяйства. Жилище столяра и столярная мастерская. Итак, мы получили реконструкцию третьего уровня достоверности (Рис. 12), дополненную сведениями о требуемых строениях для обслуживающего персонала всех выявленных производств.  На данной стадии реконструкции на схеме располагается 21 домашнее хозяйство, 9 производственных помещений и площадок. Наложенные в масштабе на территорию города, они занимают лишь одну третью часть всей обвалованной площади. Таким образом, наш расчет в первом приближении (64 домашних хозяйства) почти совпадает с детальной реконструкцией. Для того, чтобы расширить реконструкцию, требуется учесть особенности городского строительства. Это наличие улиц, центральной площади и достаточное расстояние между домами. Далее мы моделируем центральную улицу, идущую с севера на юг от предполагаемых ворот до площади, и расходящиеся от площади улицы. Теперь мы получили реконструкцию четвертого уровня достоверности (Рис. 13), которая, тем не менее, содержит в себе ценнейшую информацию о возможной численности города.  Так как на территории города достаточно свободно разместилось 61 домашнее хозяйство, а средняя численность семьи составляла порядка 9 человек, то это говорит о номинальной численности населения 61 х 9 = 549 человек. Кроме того, методом кратного увеличения мы получили 15 производственных помещений и площадок. Достоверно мы определили только 9 из них, как конкретные необходимые производства. Правильно было бы допустить возможность существования и других, неуказанных нами производств, таких, например, как кожевенное. Также среди найденного есть торговый инвентарь. Логично предполагать существование складов и торговых лавок. Важно то, что всем им найдется место в нашей реконструкции. Заключение.Все созданные реконструкции, несмотря на различные уровни достоверности, необходимы. Необходим и сам принцип дробления на уровни достоверности. Для детального углубленного анализа интересен первый уровень. Для статистики и популяризации среди широких слоев населения — четвертый. Для динамичной коррекции и уточнений — промежуточные уровни. Сейчас археологи и историки бросаются в крайности. То из них слово не вытянешь, если это трижды не подтверждено фактами и не перепроверено. А то вдруг они начинают строить реконструкции интуитивно-визуальным методом, настолько вольно, что диву даешься. Конечно, я понимаю, что проделанная выше поверхностная работа не дает полной картины. Нет культовых построек, нет фортификационных сооружений. Не отражено различие строений по социальному статусу. Работы огромное количество. Но она, тем не менее, дает представление о возможностях технологического метода реконструкции. Благодаря пробному применению этого метода, нам удалось не только объективно описать культурный уровень и разнообразие быта исследуемого города, но и воплотить на иллюстрациях его масштабы, одновременно статистически спрогнозировав его численность. Это создает базу для дальнейших исследований не только самого города, но и существовавшей тогда инфраструктуры его жизнеобеспечения… |

|

|||

|

Главная | Контакты | Прислать материал | Добавить в избранное | Сообщить об ошибке |

||||

|

|

||||